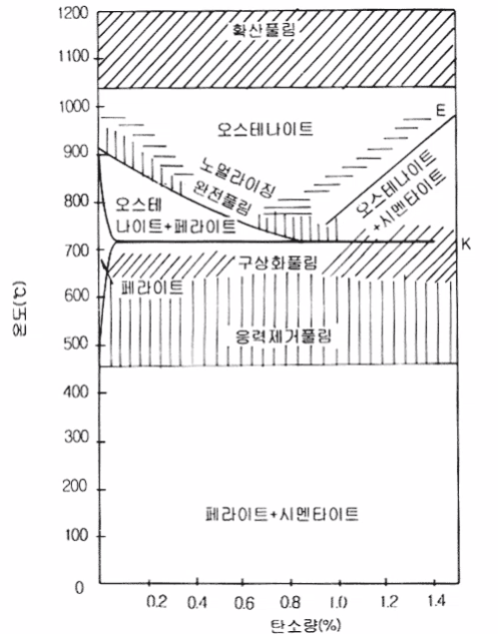

금속 23-1-8 오스테나이트계 스테인리스강을 용접한 다음 고용화 열처리를 하는 목적에 대하여 설명하시오. 금속 23-4-5 오스테나이트계 스테인리스강 소성가공 시 기계적 성질에 대하여 설명하고, 가공 경화가 발생하는 원인과 절삭가공이 곤란해지는 이유에 대하여 설명하시오. 금속 22-4-5 STS304 판재를 절삭유 없이 절삭 가공 시 2차 가공이 어려워지는 원인을 설명하시오. 금속 19-3-6 18-8 Austenite계 스테인리스 주강에 적용하는 용체화 처리, 안정화 처리, 응력제거 열처리에 대하여 각각 설명하시오. 금속 19-4-3 오스테나이트계 스테인리스강의 용접 시 발생하는 고온 균열(Hot Crack)의 원인과 방지대책에 대하여 설명하시오. 금속 18-3-1 오스테나이트계 스테인리스강에서 응력..