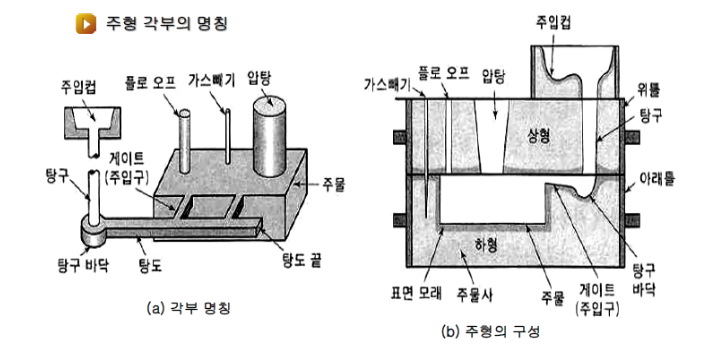

1. 개요 1) 정의 규소, 모래 또는 열경화성의 합성수지와 혼합한 분말을 가열된 금형에 뿌려 두 개의 주형을 만들어 용융 금속을 넣어 주물을 만드는 방법을 이른다.주형을 신속하게 대량생산할 수 있고, 정밀도가 높으며, 주조면(鑄造面)의 표면이 아름답고 기계 가공을 하지 않아도 사용할 수 있는 장점이 있다. 2) 공정 셸몰드 금형을 상태검사 후 주형기에 장착 - 외관검사를 통한 변형 여부 확인 - 상, 하형 파팅라인 확인 - 분할 핀 마모상태 확인 셸몰드 금형을 200 ~ 300도로 예열한다 (LPG 가스 점화를 이용한 가열) 금형에 주물사 + 열가소성 수지 결합제를 주입한다 모형의 열이 열가소성수지 결합제를 경화시킬때까지 대기한 후 뒤집어서 경화되지 않은 부분을 분리한다 (일반적으로 모형으로부터 10 ..