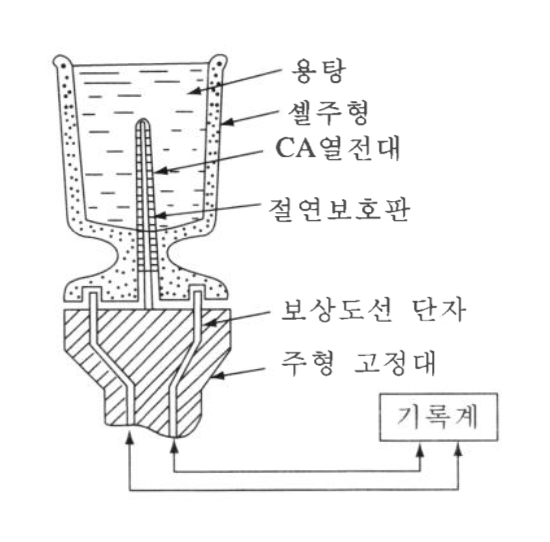

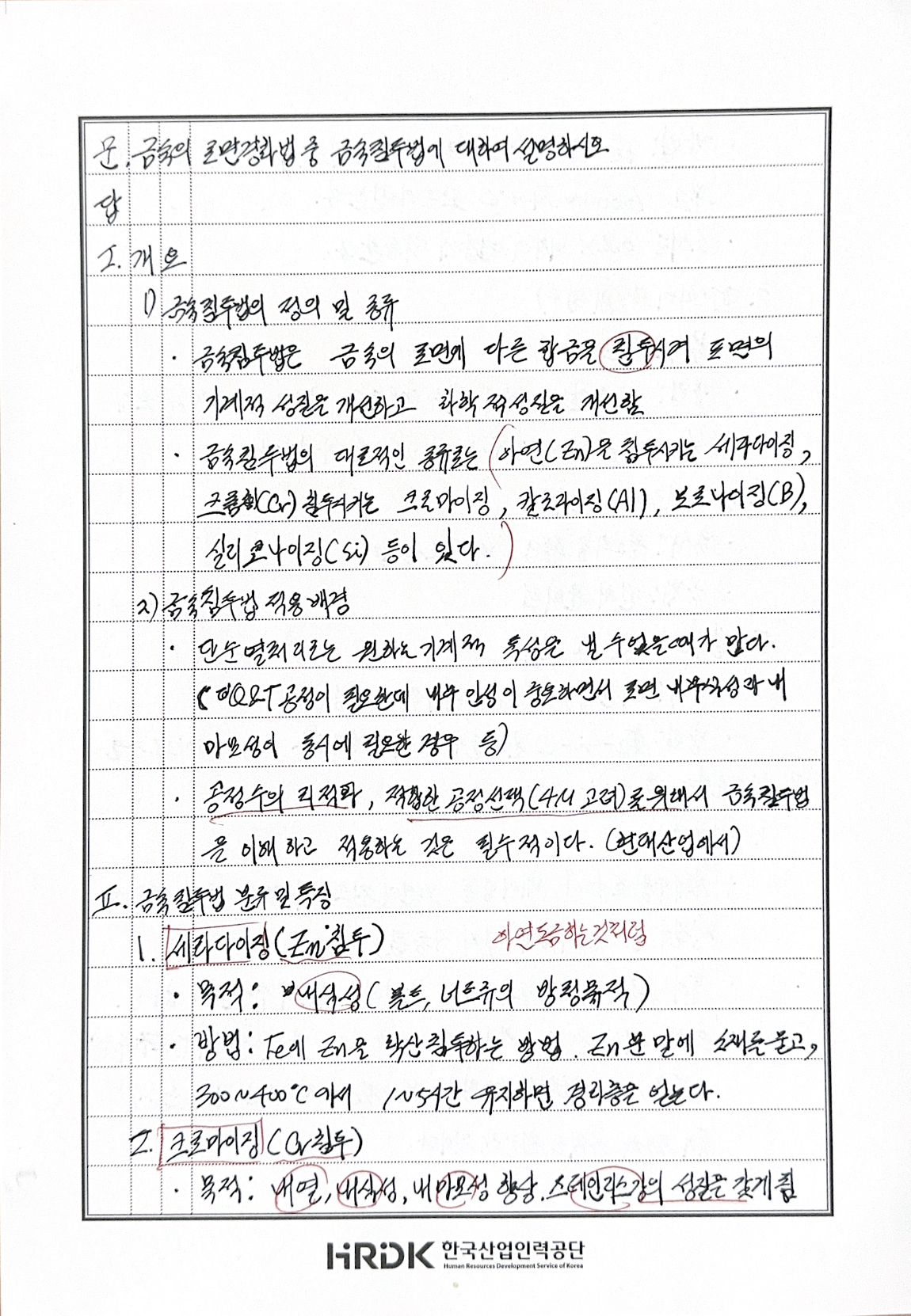

기계 22-3-6 금속의 주조과정 중 응고 시 발생하는 수지상정의 형성과정을 도식화하여 설명하시오. 기계 18-1-2 특수주철의 종류와 제조법에 대하여 설명 기계 16-1-10 합금주철과 구상흑연주철에 대해 설명하시오 기계 14-1-11 주철에 포함되는 흑연의 역할을 설명하시오 기계 14-2-1 주조작업시 주철이 성장하는 원인과 방지대책에 대해 설명하시오 금속 23-1-7 주철은 탄소 함량에 따라 성질이 가장 크게 변화되며 망간, 규소, 인 3가지 원소에 영향을 받는다. 규소의 역할에 대하여 설명하시오. 금속 22-1-10주강과 비교하여 주철의 보수용접 시 예열이 필요한 이유를 설명하시오. 금속 22-1-6 주철 제조 시 사용하는 CE미터(신속열분석계)에 대하여 설명하시오. 금속 21-3-4 구상흑연주철..