<기출>

- 22-3-2 생산라인에서 발생되는 각종 로스(Loss)를 최소화할 수 있는 생산라인의 레이아웃 (Lay out) 설계 시 ① 품질 ② 생산성 ③ 물류 ④ 작업자 동선 ⑤ 공간활용 ⑥ 안전 등과 관련하여 각 항목별로 반영해야 할 사항에 대해서 설명하시오.

- 17-3-4 제품가공 공정설계 수행 시 신규 장비를 선정해야 할 이유 3가지와 신규 장비를 선정할 경우 필요한 정보를 얻을 수 있는 방법 6가지를 설명하시오.

- 17-3-5 공장의 기계배치 시 고려사항과 기계배치 방법을 설명하시오.

- 13-3-5 생산 가공 현장에서 새로운 설비 도입을 위한 사전 검토사항과 설비견적 사양에 대하여 설명하시오

1. 개요

1) 레이아웃 설계 (Lay out) 정의 및 기대 효과

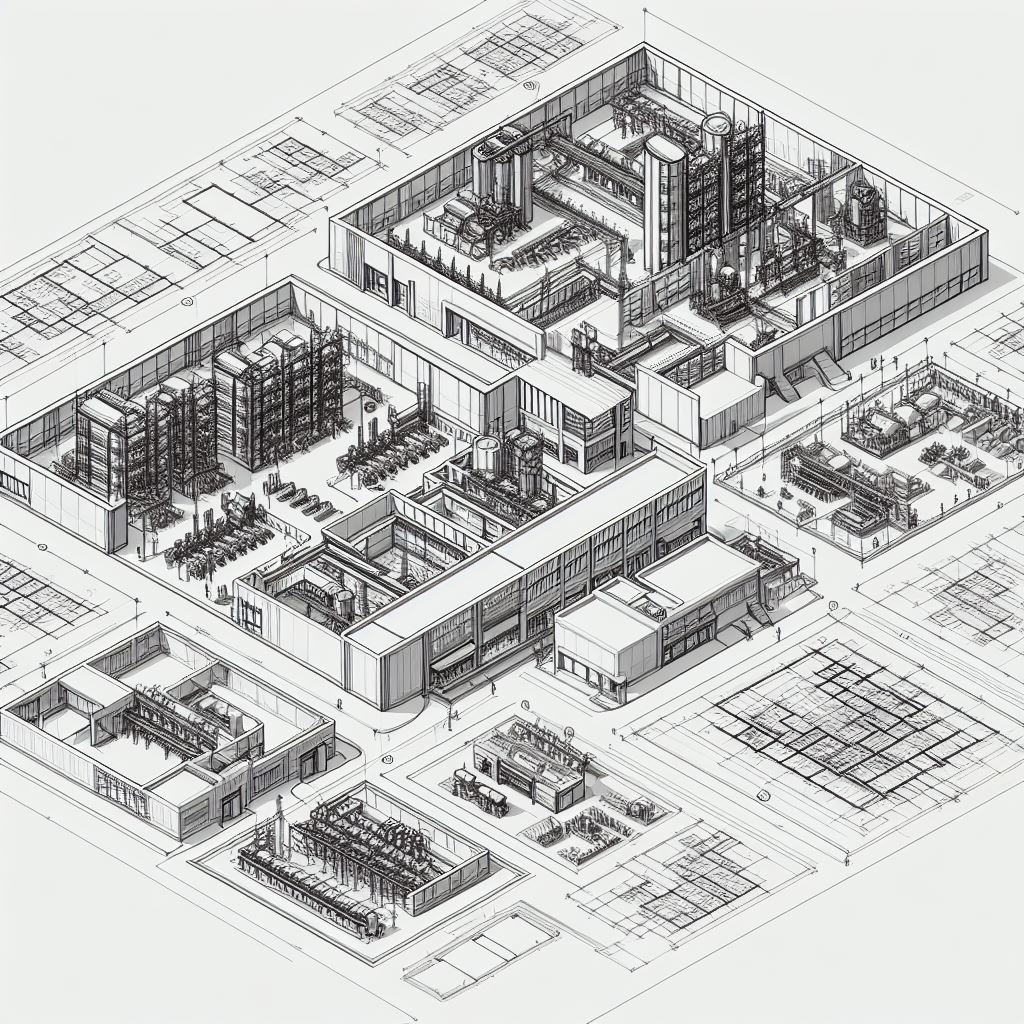

생산시스템의 효율을 높이도록 기계, 원자재, 작업자 등의 생산요소와 서비스 시설의 배열을 최적화하는 것

(1) 기대 효과

- 자재의 정보와 원활한 흐름 유도

- 인력 및 장비의 보다 효율적인 사용 촉진

- 작업자의 위험 감축

- 작업자의 의사 소통 개선

2) 레이아웃의 3조건

① 물건의 흐름

- 최종 제품을 만들기 위해, module 단위, assy 단위의 소부품이 언제 어디로 갈지 흐름을 설계해야함

- 구매품과 제작품이 함께 움직여야하기 때문에 관리가 필요

- 생산 속도와 필요 수량, 품질 관리 필요 요소 등을 고려하여 적절한 흐름 설계 필요

② 사람의 움직임

- 제품 흐름을 만들기 위한 사람의 동선 고려 필요

- 제작을 위한 제작 여유, 이송을 위한 이송 여유, 보관을 위한 보관 여유를 고려해야함

- 유사시 사용할 수 있도록 여유 공간을 구비해야함 (추후 설비 확장 및 보관 장소로 사용)

③ 전체적인 흐름

- 이 모든것의 흐름을 상황실에서 파악할 수 있도록 시스템화가 필요함

- 자재소요량계획(MRP)대로 수행하고, 달라지거나 수정이 필요한 것은 즉각 반영

- 스마트 팩토리, MES, ERP 시스템 등의 구축이 필요

- 센서 데이터로 실시간 생산 수량을 모니터링하여 재고 및 흐름을 유연하게 관리 필요 (FMS의 적용)

스마트팩토리 (Smart Factory), 공장자동화 (FA; Factory Automation)와의 차이, CPS, ERP, MES

22-1-5 데이터 수집 측면에서 생산자동화(공장 자동화)와 스마트 팩토리(Smart Factory)의 차이점을 설명하시오. 22-1-8 스마트 팩토리의 생산시설 통합 소프트웨어 플랫폼인 CPS(Cyber Physics System)에 대하

romanticdeer.tistory.com

MRP(Material Requirement Planning, 자재소요량계획)

12-1-7 자재소요계획(MRP)의 장점과 단점을 설명하시오 1. 개요 1) MRP (Material Requirement Planning) 정의 제품의 생산수량 및 일정을 토대로 그 제품 생산에 필요한 원자재, 부분품, 공산품, 조립품 등의

romanticdeer.tistory.com

FMS (Flexible Manufacturing System, 유연생산시스템), GT (Group Technology, 그룹테크놀로지), 셀형 제조 방식 (

1. 개요 1) FMS (Flexible Manufacturing System) 정의 여러 가지 부품 유형들의 혼합과 수요 패턴 변화에 따라 조정되는 생산량에 유연하게 대응하기 위해 1) 여러 작업장에서 다양한 부품 유형을 동시에 처

romanticdeer.tistory.com

생산계획 (Production Planning), 생산 능력, 생산 적합성 판단, 가동률, 생산 능력 측정, 생산 관리

23-4-6 공정설계에 있어서 생산 적합성 판단과 관련하여 다음을 설명하시오. (a. 생산능력의 정의와 중요성 b. 생산관련 의사결정에서 고려사항 c. 생산능력 측정의 목적과 효과 d. 생산능력 측정지

romanticdeer.tistory.com

2. 레이아웃 설계

1) 레이아웃 계획의 기본 내용

사용하는 생산 설비의 특성에 맞는 유연한 공간 계획이 필요함

예를 들어 압출이나 인발 공정은 설비 공간 뿐 아니라 긴 관재, 봉재를 돌리고 넣는 공간이 더 필요하여 여유공간을 충분히 둬야하며 주조 공정의 경우 주형사의 재활용을 위한 공간과 폐기 공간이 유연하게 연결되어야함

- 어디에 (Where)

- 무엇을 (What)

- 얼마만큼의 공간을 주어서

- 어떤 관계의 위치에 놓을 것인가

2) 검토 필요 내용

- 제품(Product)

어떤 재료를 써서 무엇을 생산하는가?

주조를 할때는 원자재 뿐만 아니라 탈산제, 탈황제, 정련 재료 등 각종 재료가 더 필요하고 이를 고려해야함 - 수량(Quantity)

얼마만큼 각 품목을 생산하는가?

수량을 고려해서 납품하는 차량의 크기와 팔레트 면적, 지게차 등을 선정해야하며 재고를 쌓는 단위가 달라짐 - 경로(Route)

어떻게 제품을 생산하는가?

프로세스의 순서와 공정에 관계되며, 물건의 흐름과 사람의 동선이 꼬이지 않게 검토가 필요함 - 보조서비스(Supporting Service)

무엇으로 생산을 지원해야하는가?

(CPS, MES, MRP 등 각종 생산 지원시스템의 구축 검토 필요) - 시간(Time)

언제까지 생산해야하는가?

스마트팩토리 3대 요소 : 통합 관점의 QCD (Quality, Cost, Delivery)를 고려해야함

3) 추가 검토 내용

① 품질

- 품질확인을 위한 전수조사 항목들을 따로 선정하여 라인에 구성이 필요함

- 비전 검사기, 비파괴검사기 등을 시기별(LoT별), 수량별 결정하여 설비에 반영

- 예를 들어 주강품같은 경우 유동성이 좋지 않아 기공과 같은 결함이 많이 생길 수 있을때 기공 등의 전수조사가 필요할 수 있음

② 생산성

- 위 제품의 흐름, 사람의 동선과 관련

③ 물류

- 위 제품의 흐름, 사람의 동선과 관련

- 최종적으로 납품 차량에 실을 박스 단위, 파렛트 단위 등을 고려

④ 작업자 동선

- 위에 서술

⑤ 공간활용

- 위에 서술 (여유 공간 등)

⑥ 안전

- 안전 확보를 위한 최소 공간의 확보가 필요함

- 작업자들의 휴식 공간을 고려하여 근무 피로도를 감소시킬 필요가 있음

- 안전 관리자와의 협업을 통한 안전 공간 고려 필요

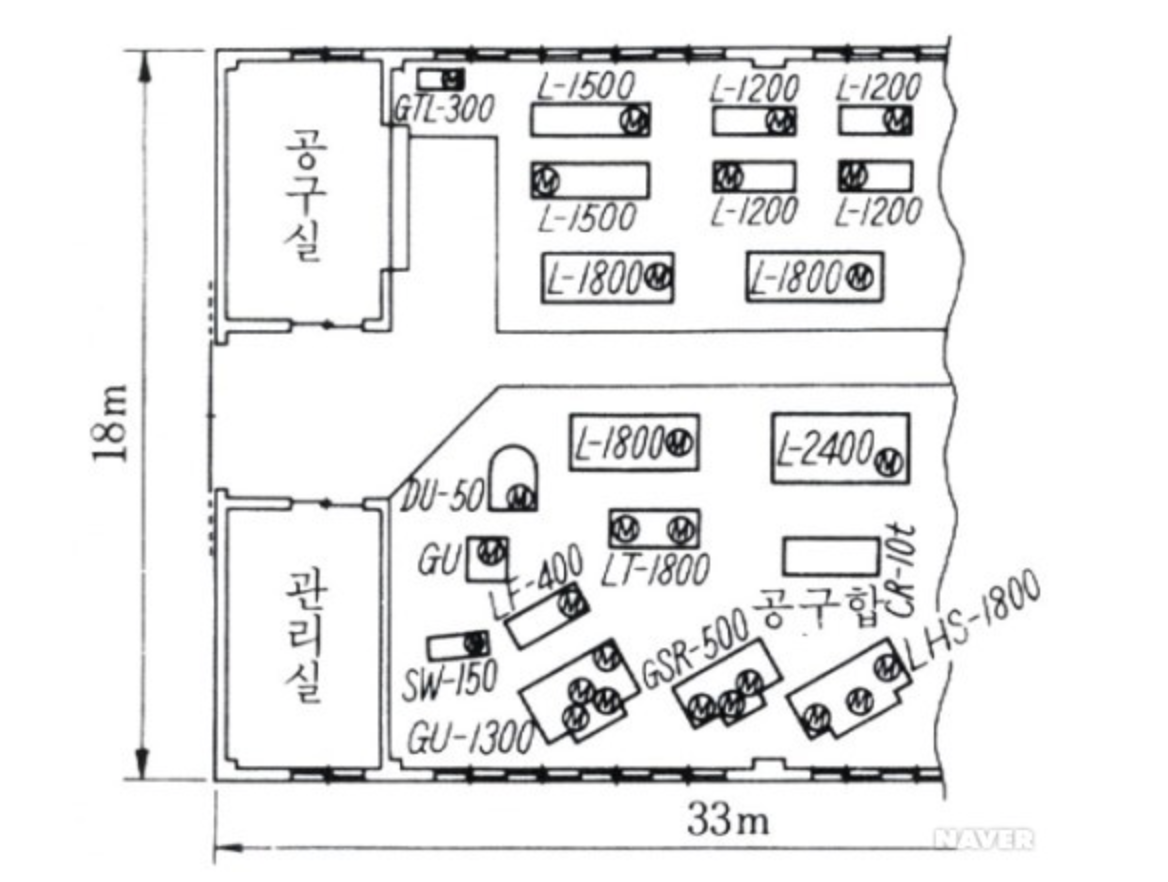

4) 공장의 기계배치 시 고려사항과 기계배치 방법 (SLP ; systematic Layout Planning)

기계배치도를 작성

기계배치도 : 공장 내에 있어서의 각 기계나 설비의 배치를 나타내는 도면. 기계의 설치 위치를 정확하게 표시할 필요가 있는 경우에 요구되는 치수를 기입한다.

생산 설비 배치는 흐름 방식 배치와 기능별 배치방식으로 나뉨

체계적 설비 배치 (SLP; Systematic Layout Planning)이 필요함

설비 배치를 물자의 흐름(자재, 작업자, 장비 등의 이동)에 연결시킴으로써 이동 순서에 따라 설비 배치를 계획.

흐름의 크기를 정량적으로 측정하고 활동간의 관련성을 함께 분석하는 행위

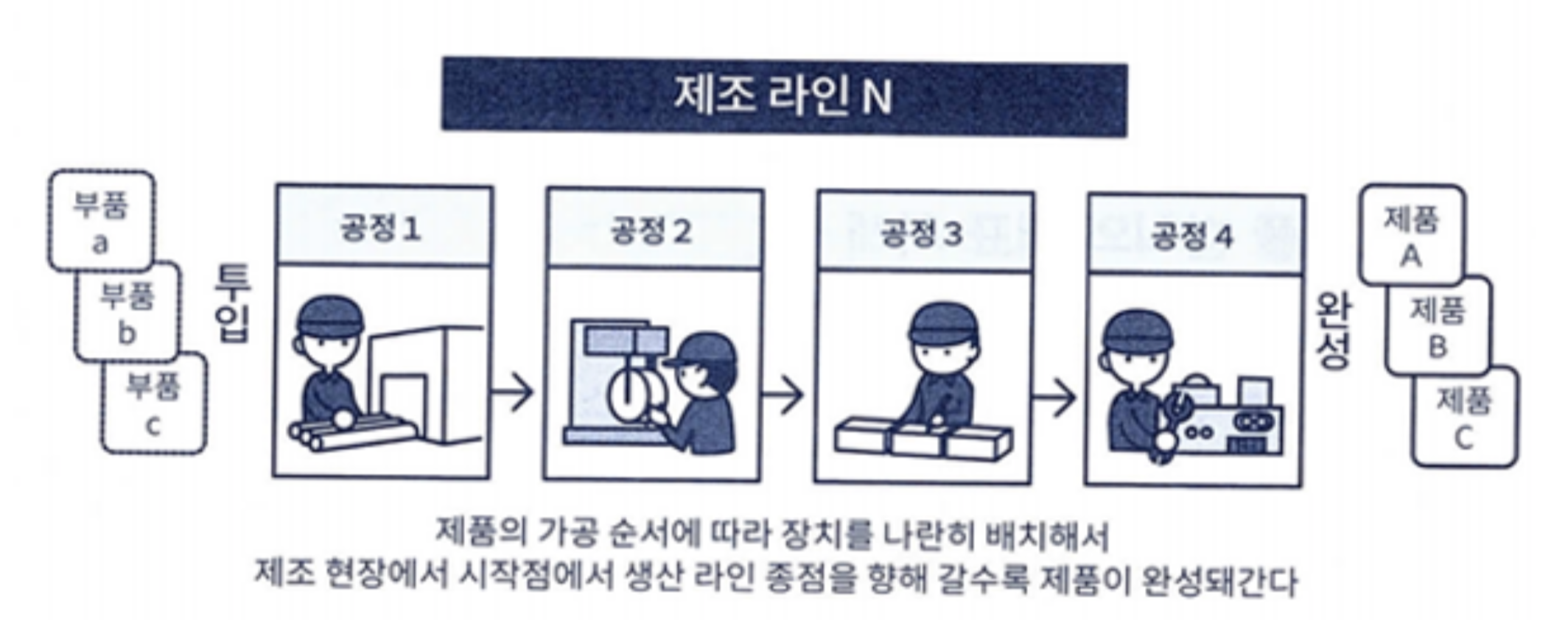

(1) 흐름 기준 배치 (Flow Shop 배치 방식), 제품별 배치

생산과정에서 가공 순서에 따라 사용 설비를 나란히 배치하는 방식, 작업 장소를 생산 라인이라고 함

제품은 처음 공정부터 마지막 공정까지 순차적으로 직선 형태로 흘러감

작업 순서 고려가 필요 없으며 작업 대기가 발생하지 않음

생산 수량을 고려하여 해당 라인을 증설해야함

ex. 자동차 제작 공정 assembly 라인

- 각 시설마다 전용 작업자가 시설의 수만큼 필요

- 설비 능력은 제품을 만들기 위한 최대 용량으로 선정이 필요 (10톤 제품이 주로 있더라고, 100톤 프레스가 필요한 제품이 섞여있으면 프레스는 100톤 프레스를 사용해야함)

- 이용률이 낮은 기계를 라인마다 설치하면 효율이 떨어지기 때문에, 이럴때는 기능별 배치를 사용

(2) 기능별 배치 (Job Shop 배치 방식), 공정별 배치

같은 기능의 생산용 기계를 함께 배치하는 방식

공장 전체 생산에 필요한 능력을 계산하고 필요한 대수를 배치함

- 비싸지만 꼭 필요한, 사용량이 적은 기계를 라인마다 설치하지 않아도 되므로 설비투자 비용이 줄어듬

- 같은 장소에서 비슷한 시설을 관리하기 때문에 한정된 근로자가 공장 전체의 일을 해낼 수 있음 (인건비 절감 )

- 여러 제품이 작업 순서에 따라 특정 가공센터에서 처리되기 때문에, 납기에 따른 작업자들 간의 기계 쟁탈이 발생 가능

- 대기가 발생시 리드타임이 길어지고, 기계 운용 대수에 여유를 두면 가동률이 낮아지며 투자비가 급증함

- 이를 해결하기 위한 스케쥴러 시스템 운용과, AI 및 빅데이터를 활용한 생산 모델링 및 순서계획의 지능화가 필요함

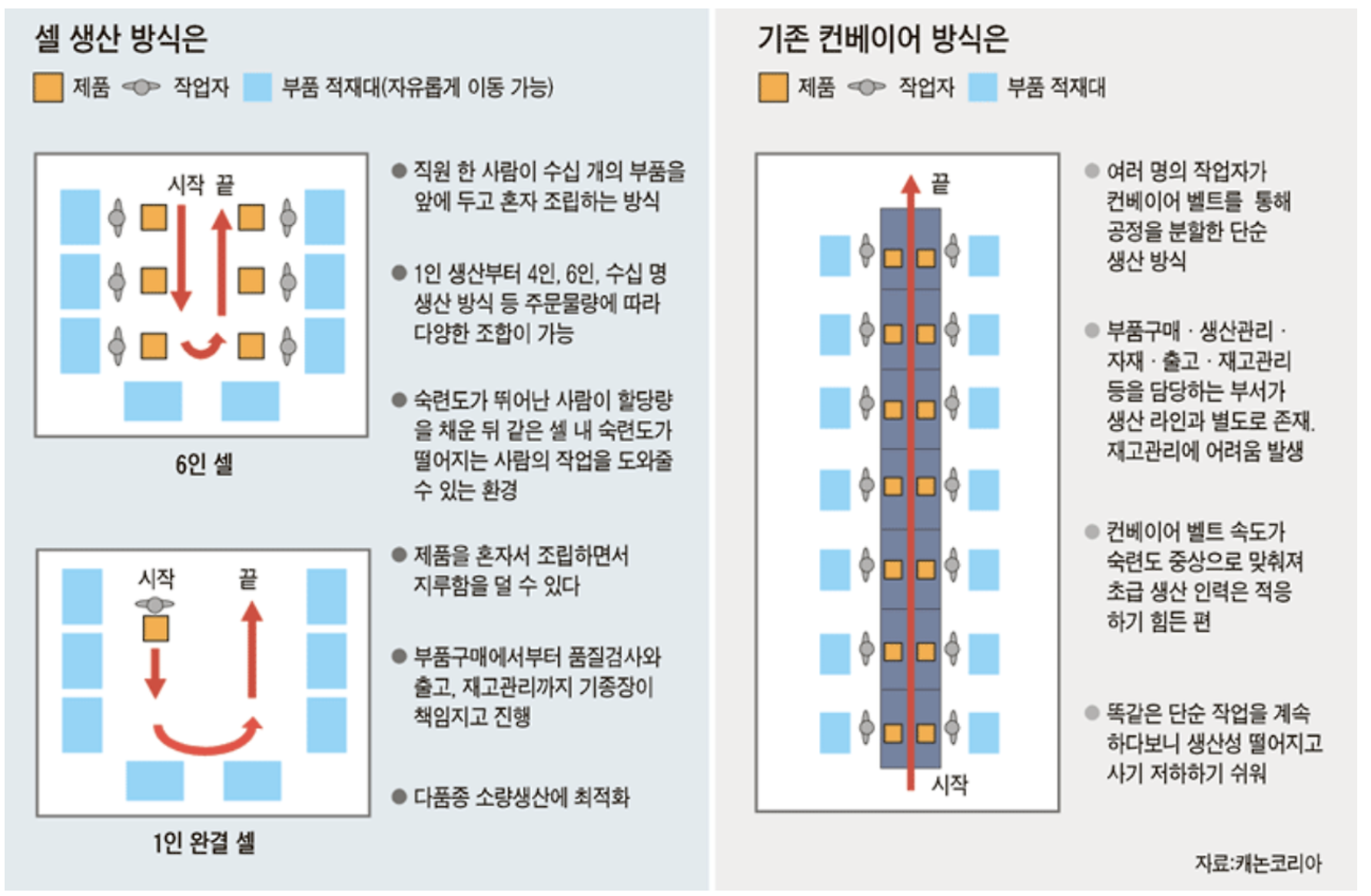

(3) 유연 배치 (CMS; Cell Manufacturing System, 셀 방식)

제조 셀 방식 (Manufacturing Cell)과 그룹 테크놀로지 (GT; Group Technology) 개념이 있음

제조 셀 배치는 비슷한 모양과 가공요건을 가진 품목들의 생산에 필요한 서로 다른 기계들을 가공 진행 순서에 따라 모아놓은 것

그룹 태크놀로지는 비슷한 특성을 가진 부품들끼리 특정 부품군으로 분류하고, 이러한 유사성을 부품의 생산이나 설계에 적용하는 개념임

FMS (Flexible Manufacturing System, 유연생산시스템), GT (Group Technology, 그룹테크놀로지), 셀형 제조 방식 (

1. 개요 1) FMS (Flexible Manufacturing System) 정의 여러 가지 부품 유형들의 혼합과 수요 패턴 변화에 따라 조정되는 생산량에 유연하게 대응하기 위해 1) 여러 작업장에서 다양한 부품 유형을 동시에 처

romanticdeer.tistory.com

5) 레이아웃 개선 내용

- 공정수 축소 및 결합으로 설비 재배치 / 공정 최소화

- 치공구 개선으로 병목현상 개선 및 작업자 피로도 감소

- 흐름 작업으로 재고 감소 및 생산관리 용이성 증대

흐름작업

제품을 만드는 데 필요한 공정을 몇 개로 나누고 분업화하여 작업 공정 순서로 배열하고, 각 공정별 부하가 균일하도록 설계한 생산 작업.

흐름작업의 목적

① 작업 간의 작업 배분 (작업 부하 고려, 병목현상 방지)

② 공정 간의 재고 감소

③ 공정 간 낭비 최소화로 작업 능률 향상

흐름 작업의 필요조건

① 두 사람 이상의 분업이 성립

② 분업 작업자간의 작업이 직접 연결되어있어 중간에 병목현상이 생기면 안됨

③ 상시 연속적 작업 일량이 되어야함

3. 레이아웃 설계에 대한 고찰

1) 신규 장비의 도입 및 새로운 설비 도입을 위한 사전 검토사항, 설비 견적 사양

레이아웃 설계시, 1) 신규 장비를 도입할 것인지 기존 장비를 쓸 것인지 결정해야하며 2) 범용장비를 사용할 것인지 특화 장비를 사용할 것인지 결정해야함

공장 투자비과 직접적인 연관이 있기 때문에 심사숙고하여 결정이 필요함

설비 도입시 사전 검토사항을 기준으로 설비 견적 산출 및 비교 견적을 위한 합리적인 설비 도입이 필요

신규 장비 선정, 범용장비, 전용장비, 복합공정의 분류, 프로그레시브 금형(progressive), 트랜스퍼

17-3-4 제품가공 공정설계 수행 시 신규 장비를 선정해야 할 이유 3가지와 신규 장비를 선정할 경우 필요한 정보를 얻을 수 있는 방법 6가지를 설명하시오. 15-2-3 복합공정을 분류하고 장단점을 설

romanticdeer.tistory.com

'Mechanical Engineering Study > 공정설계' 카테고리의 다른 글

| 공정설계, 품질, 제조업 관련 용어 정리 (4) | 2024.10.25 |

|---|---|

| 가치공학(VE; Value Engineering) (0) | 2024.06.28 |

| 시방서, 기술사양서, 요구사양도 (specification) (0) | 2024.06.11 |

| 최적설계 (Optimum Design) (0) | 2024.06.09 |

| 공정설계 (Process Design) (0) | 2024.04.06 |