Contents

- 1. 개요

- 1) 기어 연삭 정의

- 2) 목적

- 3) 기어 연삭의 장점

- 4) 기어 제작 공정 (셰이빙 가공 실시)

- 2. 기어의 연삭법

- 1) 총형숫돌연삭법 (성형식)

- 2) 랙형숫돌연삭법 (창성법)

- 3) 호닝 (honing)

- 3. 기어의 가공법 (제작법)

- 1) 기어 가공 / 연삭 분류

- (1) 기어 가공 분류

- (2) 기어 다듬질 분류

- 2) 기어 밀링 (gear milling)

- 3) 기어 세이핑 (gear shaping)

- 4) 기어 호빙 (gear hobbing)

- 5) 기어 브로칭 (gear broaching)

- 6) 기어 셰이빙 (gear Shaving)

<기출>

16-4-4 기어 연삭방법 3가지를 설명하시오.

1. 개요

1) 기어 연삭 정의

일반적으로 절삭한 기어를 열처리 후 치형을 정밀연삭하여 최종 제품을 생산함

2) 목적

- 기어는 적절한 강도와 인성을 부여하기 위해 필수적으로 열처리 혹은 표면 경화 처리를 실시함 (Q&T, 침탄, 질화 등)

- 열처리 후, 필연적으로 열변형이 동반되기 때문에 정밀도 / 소음 / 내구성 / 피로강도 / 기계적 성질 등을 개선하기 위해서 치형을 정밀연삭함

3) 기어 연삭의 장점

- 높은 정밀도 확보 : 기어의 정확한 맞물림과 부드러운 회전 유도

- 낮은 소음 : 기어 연삭은 기어 표면의 거칠기를 줄여 소음을 감소시킴

- 높은 생산성 : 기어 연삭은 자동화가 가능하여 높은 생산성을 제공 → 대량생산 가능

4) 기어 제작 공정 (셰이빙 가공 실시)

소재 → 기어가공 (선반) → 셰이빙 → 버 제거 → 기어 품질 검사 → 열처리 → 연삭 → 제품 완성 및 납품

2. 기어의 연삭법

1) 총형숫돌연삭법 (성형식)

숫돌바퀴를 기어의 홈과 같은 모양으로 성형하여 홈을 하나씩 연삭하는 방법

- 숫돌의 반경방향단면이 치형곡선이 되도록 툴링하고 이것으로 치면을 연삭함

- 창성운동이 없으므로 연삭시간이 매우 짧음

- 창성식에 비하여 연삭량이 많아, 연삭 소착 및 균열이 생길 가능성이 높아 결합도가 낮은 숫돌을 쓰는 것이 바람직

- 그러나, 숫돌의 마모가 문제시 되는 경우 (고정밀 기어, 잇수가 많은 기어)는 연삭 조건이 희생되더라도 약간 굳은 것을 사용함

https://youtu.be/QRFHWXiV_gM?si=GYhXrac_FyNtn_ev

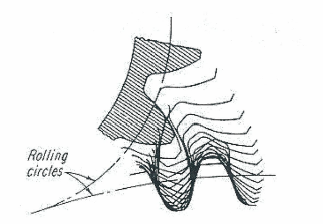

2) 랙형숫돌연삭법 (창성법)

2개의 컵형(접시형) 숫돌바퀴를 가상적인 랙(Rack)치형을 만들어 연삭하는 방법

- 2개의 접시형 숫돌이 가상랙의 치면을 형성

- 연삭 기어는 이것과 맞물림 운동을 하여 치형을 창성

- 표준 호닝 공구 : 실리콘 카바이드나 플라스틱 레진과 같은 abrasive graine 혼합재

3) 호닝 (honing)

특수한 형상의 호닝 툴을 사용하여 제거하는 방법

- 커터 대신 헬리컬기어형의 호닝툴을 이용하여 소음의 발생 원인이 되는 흠집이나 버를 제거

- 치면도 매끈해지나 연삭 다듬질과 달리 치형 및 오차를 개선하는 효과는 적음

- 호닝은 기본적으로 치형 수정 목적이 아님 → 셰이빙을 대체할 수 없음

Faessler GEAR HONING (youtube.com)

2024.02.22 - [Mechanical Engineering Study/절삭가공] - [절삭가공][공정] 호닝(Honing)공정 - 정밀입자가공

3. 기어의 가공법 (제작법)

1) 기어 가공 / 연삭 분류

(1) 기어 가공 분류

- 샌드캐스팅 (Sand Casting)

- 인젝션 몰딩 (Shell molding)

[주조][공정] 쉘몰드 주조 (Shell Mold Casting)

1. 개요 1) 정의 규소, 모래 또는 열경화성의 합성수지와 혼합한 분말을 가열된 금형에 뿌려 두 개의 주형을 만들어 용융 금속을 넣어 주물을 만드는 방법을 이른다.주형을 신속하게 대량생산할

romanticdeer.tistory.com

- 인베스트먼트 주조법 (Investment casting)

- 영구주조법 (permanent mold casting)

- 다이캐스팅 (Die casting)

- 원심주조법 (Centrifugal casting)

원심주조법 (Centrifugal Casting)

주조 소모성주형주조 사형주조 정밀주조 (인베스트먼트주조, 로스트왁스법) 쉘몰드주조 풀몰드주조 로스트폼주조 금형주조 고압주조 저압주조 중력주조 특수주조 진공주조 고압응고주조 (Squee

romanticdeer.tistory.com

- 냉간성형 (cold forming)

프레스가공 (전단, 압축, 굽힘, 드로잉, 파인블랭킹, 프레스 종류, 프레스 이론, 파단면 형상, 프

1. 개요 1) 정의 프레스 기계를 이용한 가공 2) 프레스 가공의 특징 복잡한 형상을 간단하게 가공 절삭에 비해 인성 및 강도가 우수 (변형 경화) 정밀도가 높고 대량 생산 가능 재료 이용률이 높다

romanticdeer.tistory.com

- 냉간 전조 (cold rolling)

- 분말야금 (Powder-metallurgy process)

- 압출 (extrusion)

압출가공 (Extrusion), 압출설계, 압출 특징, 정수압압출, 충격압출, 연속압출(Continuous extrusion)

소성가공 단조가공 압연가공 압출가공 ★ 직접압출 역식압출 봉재, 관재압출 충격압출 정수압압출 연속압출 제관가공 인발가공 전조가공 프레스가공 22-3-4 압출가공(extrusion)의 설계 시 고려해

romanticdeer.tistory.com

- 절삭 가공법

- 밀링

- 세이핑

- 호빙

(2) 기어 다듬질 분류

- 셰이빙

- 그라인딩 (연삭)

- 래핑

2) 기어 밀링 (gear milling)

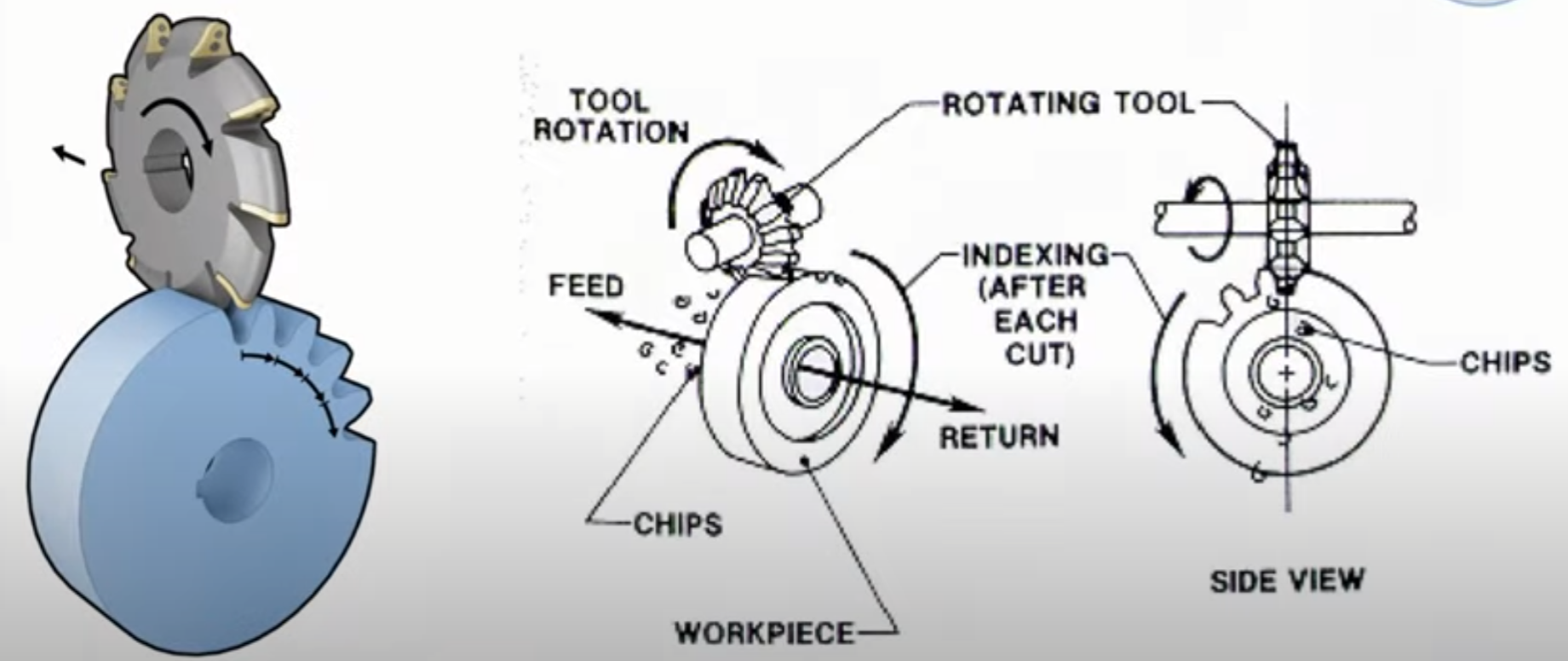

가장 간단한 치절삭법

치홈과 같은 윤곽을 지닌 커터로 한 홈을 깎은 뒤, 색인하여 다음 치홈을 절삭해 나가는 방법

- 스퍼기어와 헬리컬기어의 황삭과 마무리 공정에 적용

- 다양하게 적용할 수는 있으나, 특별한 치형을 가진 소량 생산품이나 교체 기어용에 한정되어 사용 (생산성이 안나옴)

Gear Cutting on Milling Machine (youtube.com)

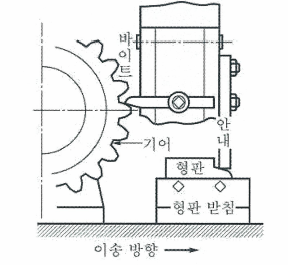

3) 기어 세이핑 (gear shaping)

호빙과 같은 창성공정, 호빙의 웜(worm)형 공구 대신 피니언(pinion)형 공구가 사용됨

피니언 커터가 수직축을 따라 왕복하면서 기어 모재 쪽으로 원하는 깊이만큼 천천히 이송

피치원이 접하면 절삭 행정만큼 커터와 모재를 회전

- 스퍼기어와 헬리컬 기어를 가공하고 내기어와 외기어를 가공할 수 있음

- 헤링본 기어를 가공할 수 있음

- 좁은 치폭을 가공하는데 유리

- 긴 축에 있는 기어는 취부하기 힘들기에 가공하기 힘듬 (절삭 길이)

4) 기어 호빙 (gear hobbing)

호브를 사용한 창성 절삭 가공법은 극히 생산성이 높고 높은 가공정밀도가 얻어져 가장 일반적으로 채용되고 있는 기어 제작법

호브반이라는 공작기게로 가공한다

셰이빙이나 그라인딩 전 반마무리 호빙 가공을 하거나 마무리 호빙 전 황삭 호빙 가공으로 실시됨

이후 경화 열처리 후 그라인딩 하거나 경화 기어 마무리 가공으로 다듬질됨

- 양산공정에 적합

- 취부가 편리하기 때문에 소량 생산에도 쉽계 채택됨

- 호브반의 정밀도, 공구 강성, 치형 정도, 작업물과 호브의 취부 정도, 호브의 정밀도에 의해 기어의 정밀도 결정

- 모든 종류의 기어 재질에 적용

https://youtu.be/vGPuDHCybx4?si=-VcYZcQLxmIXr3FC

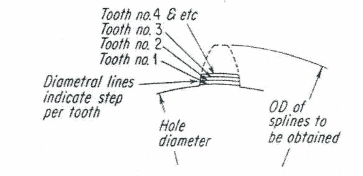

5) 기어 브로칭 (gear broaching)

주로 내스퍼기어나 내헬리컬 기어 가공에만 사용됨

황삭과 다듬질이 브로치 1회 가공에 모두 포함

2024.02.28 - [Mechanical Engineering Study/특수가공] - 브로칭(Broaching)

6) 기어 셰이빙 (gear Shaving)

헬리컬기어 및 스퍼기어는 호브 또는 피니언형 커터로 되도록 고정밀도로 절삭 후 다듬질 가공으로 가장 생산성이 높은 셰이빙 가공으로 정밀도를 높여 치면을 매끈하게 한뒤 열처리 하고 호닝다듬질을 한다

- 연삭 다듬질에 비해 매우 짧은 시간 안에 가공이 가능하므로 연삭기에어 맞먹는 높은 정밀도의 기어를 싼 값으로 생산

- 세이빙은 열처리 전 무른 상태에서 실시함 (열처리 중 변형을 보상하기 위해 변형을 예상하여 치형 수정)

- 목적 : 인덱스 오차, 나선각, 치형, 편심 등을 수정

'Mechanical Engineering Study > 절삭가공' 카테고리의 다른 글

| 연삭 드레싱(dressing), 트루잉(Truing), 셰딩 (Shedding), 글레이징 (glazing), 눈메움, 무딤, 숫돌 밸런싱 (Balancing) (1) | 2024.03.23 |

|---|---|

| 연삭가공 종류(평면, 원통, 내면, 공구, 기어, 나사), 센터리스 연삭 (Centerless Grinding) (2) | 2024.03.12 |

| [절삭가공][공정] 호닝(Honing)공정 - 정밀입자가공 (1) | 2024.03.07 |

| [절삭가공, 2023] 절삭가공에서 발생하는 절삭열에 대하여 설명하시오 (0) | 2023.12.09 |

| [절삭가공] 밀링 커터의 분류 (2) | 2023.12.04 |