<구분>

- 소성가공

- 단조가공

- 압연가공

- 압출가공 ★

- 직접압출

- 역식압출

- 봉재, 관재압출

- 충격압출

- 정수압압출

- 연속압출

- 제관가공

- 인발가공

- 전조가공

- 프레스가공

<기출>

- 22-3-4 압출가공(extrusion)의 설계 시 고려해야할 사항에 대하여 설명하시오.

- 20-1-3 다음 소성가공에 대하여 설명하시오. 가. 압연가공 나. 압출가공 다. 인발가공 라. 프레스가공 마. 단조가공

- 19-1-7 압출(extrusion)가공에서 압출방법 4가지에 대하여 설명하시오.

- 18-4-2 압출가공(extrusion)에서 압출력에 영향을 주는 인자에 대하여 설명하시오.

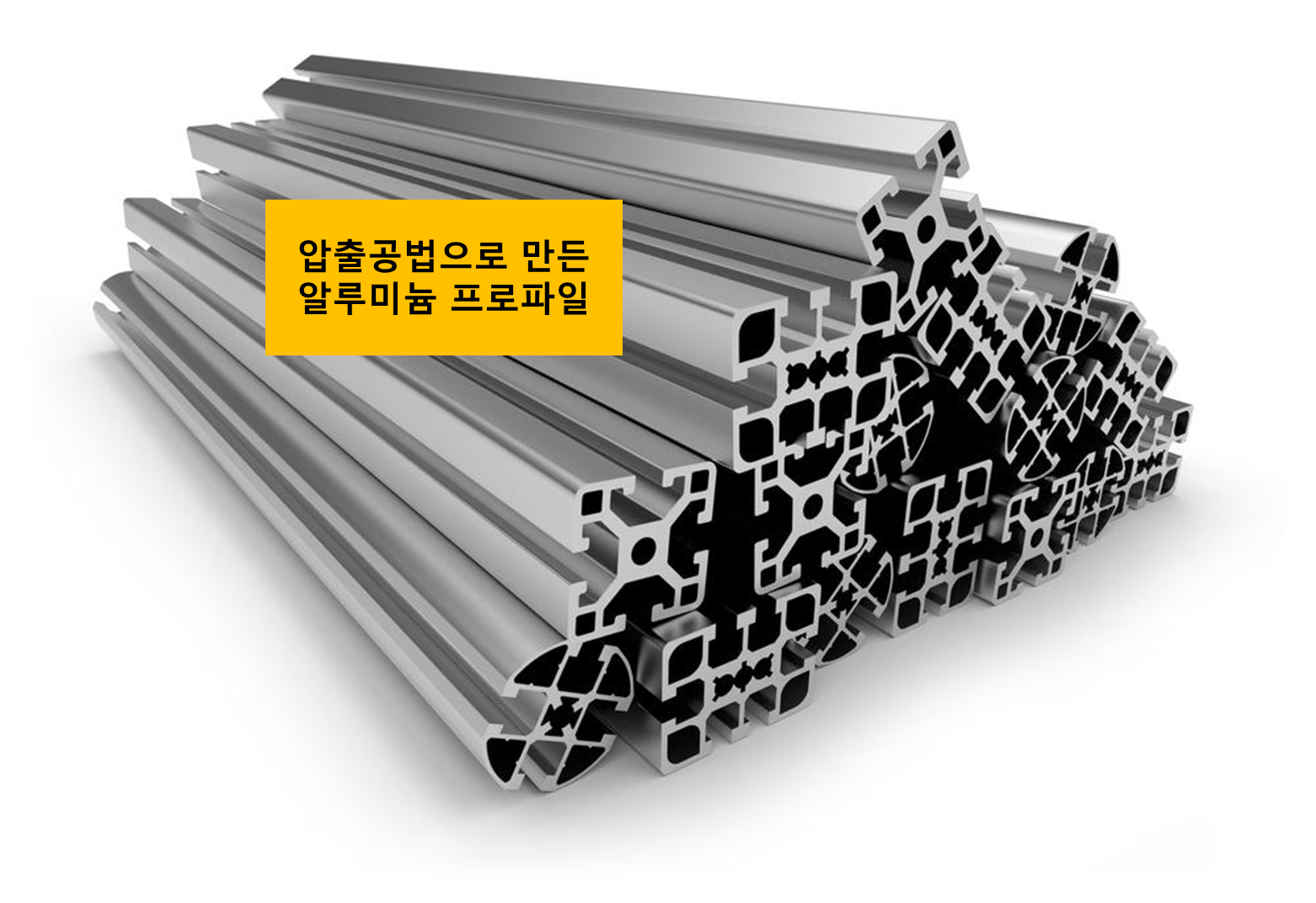

- 16-2-3 아래 그림과 같은 일정한 단면을 가진 알루미늄 제품(길이가 긴)을 제작하는 방법을 그림을 그려 설명하고 이 공정의 특징에 대해 설명하시오.

- 16-4-3 정수압 압출이 무엇인지 그림을 그려서 설명하고, 일반적인 압출과 비교하여 어떤 특징이 있는지 설명하시오.

- 15-4-2 압출 (Extrusion) 가공 시 발생되는 결함의 종류 가지 를 나열하고,발생원인과 대책에 대하여 설명하시오.

- 금속 23-3-1 압출가공에서 발생하는 표면균열, 내부균열 및 파이프 결함의 발생 원인과 방지대책에 대하여 설명하시오.

- 금속 22-1-13 열간압출법(hot extrusion) 2가지를 구분하여 설명하고, 금속을 열간압출하면 어떤 종류의 소재 형태를 만들 수 있는지 설명하시오.

- 금속 21-2-5 압출가공에서 압출의 기본 형태를 설명하고, 압출압력에 영향을 미치는 인자를 설명하시오.

- 금속 20-1-1 압출가공에 영향을 주는 요소를 4가지만 설명하시오.

- 금속 18-1-9 압출제품의 특징을 쓰고, 압출가공(extrusion)의 방법 4가지를 설명하시오.

1. 개요

1) 압출가공 정의

알루미늄, 아연, 구리합금 등의 각종 형상의 단면재, 파이프 및 선재 등을 제작할 때 소성이 큰 재료에 강력한 압력으로 다이를 통과시켜 가공하는 공정

단면이 복잡한 형상도 비교적 쉽게 가공할 수 있음

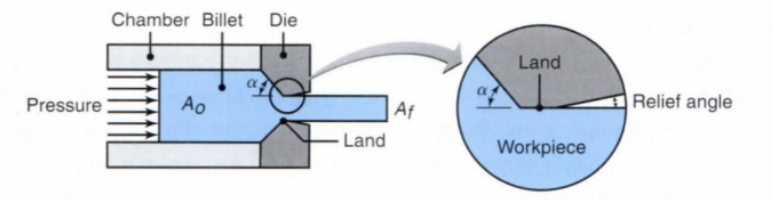

2) 압출가공 원리

- 빌렛(소재)를 강도가 충분히 큰 용기속에 넣고 플런저로 누르면 소재는 다이 구멍으로부터 압출되어 제품 봉재가 나오게 된다

- 소재와 플런저사이에는 가압판(pressure pad)를 두어 플런저의 손상을 방지

- 다이구멍은 2개 이상일수도 있고, 관재를 압출할 수도 있다

2. 압출의 분류

1) 온도에 따른 구분 (열간압출, 냉간 압출)

압출은 압출온도에 따라 냉간압출과 열간압출로 나눌 수 있다

(1) 냉간압출

- 상온 또는 재결정온도 이하에서 압출하는 방법

- Pb, Sn, Zn, Al, Mg, Cu 등 변형저항이 작은 재료는 냉간압출로 바로 성형됨

- 보통 Ni-Cr강을 적용하고(컨테이너, 플런저, 압판) 다이와 맨드릴은 Cr-W강을 적용

- 냉간압출의 특징

- 변형 및 마찰로 인한 발생열로 재결정이 일어나지 않는 한 가공경화로 기계적 성질이 개선됨

- 가공오차 조절이 용이 → 후처리 (절삭 또는 마무리작업) 필요를 줄임

- 윤활이 효과적이며 표면정도가 개선되고 양호한 표면품질을 확보할 수 있음

- 산화막이 생기지 않음

- 생산속도가 높고 비교적 가공비가 염가이다

- 압출에 필요한 에너지가 많이 발생한다

(2) 열간압출

- 재결정온도 이상에서 압출하는 방법

- 변형저항이 큰 철강재는 열간압출을 함

- 공구가 밀폐식이고 발열도 크기 때문에 내열공구강을 적용해야함

- 공구는 보통 크롬텅스텐강 혹은 초경합금이 적용됨

- 열간압출의 특징

- 상대적으로 압출에 필요한 에너지가 적게 발생한다 (소성이 커져 압출 압력이 감소함)

- 다이의 온도가 상승하고 윤활이 곤란하다

2) 압출 방법에 따른 구분 (직접, 역식, 정수압, 충격, 관재, 연속압출)

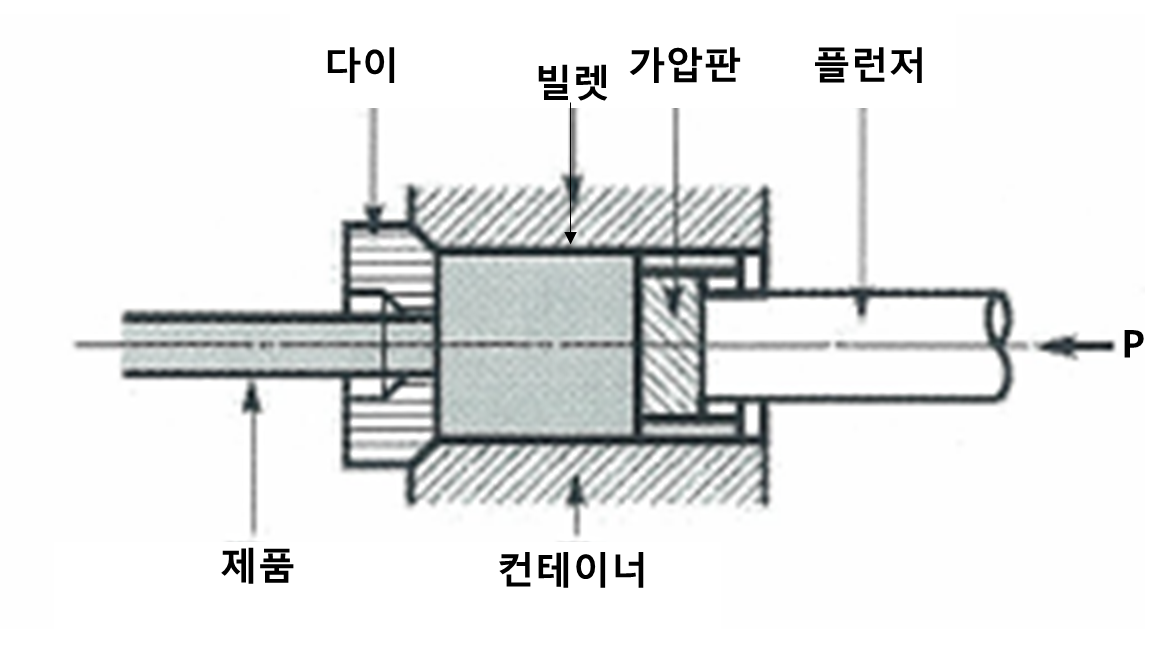

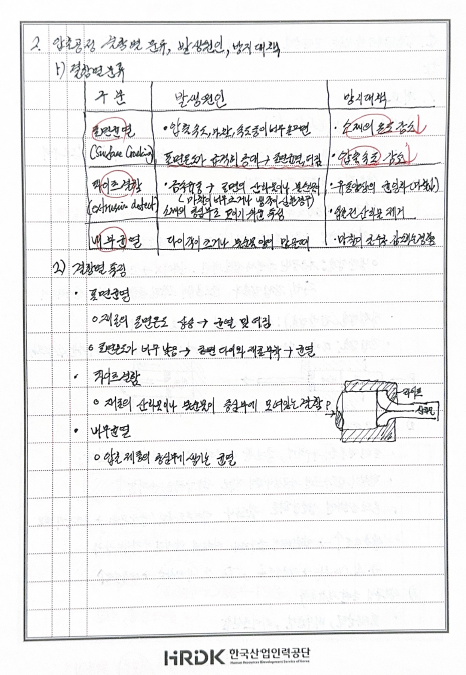

(1) 직접압출(전방압출, forward extrusion)

플런저(램)의 전진방향으로 제품이 나오는 압출 (플런저의 진행방향과 제품의 진행방향이 돌일함)

- 빌레트 외벽이 컨테이너 내벽과 마찰을 일으키며 이동

- 소비동력은 후방압출보다 높다 (빌렛트 - 컨테이너 사이 마찰)

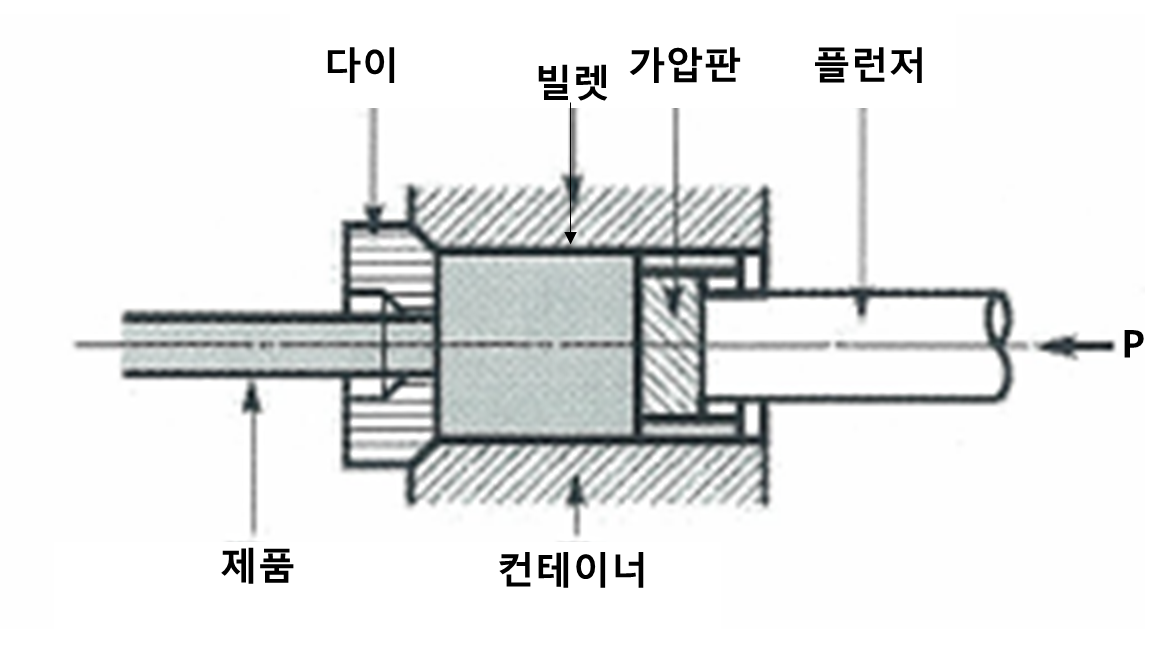

(2) 역식압출(후방압출, 간접압출, indirect extrusion)

플런저의 전진방향과 반대 방향으로 제품이 나오는 압출 (플런저의 진행방향과 제품의 진행방향이 반대)

- 동력소비가 전방압출보다 작음 (빌레트와 컨테이너 내벽과의 마찰이 압출력에 추가되지 않음)

- 긴 제품에 대한 압출장치의 기구가 어려워짐 (플런저 사이로 통과)

- 빌레트 외벽의 산화피막이 제품표면에 붙을 수 있음

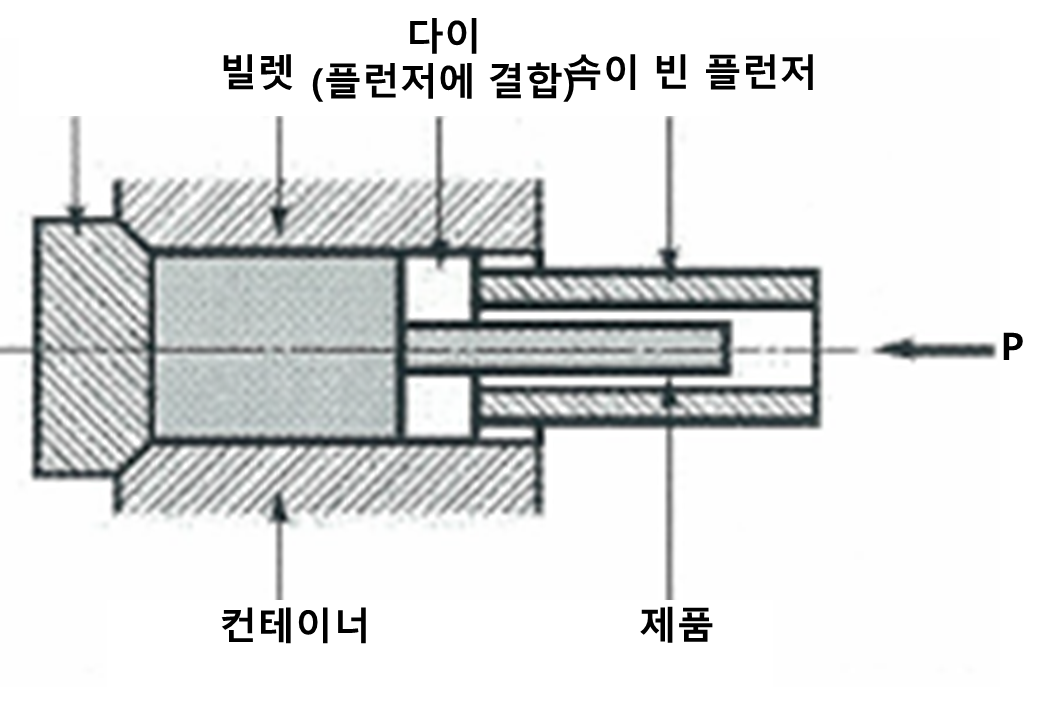

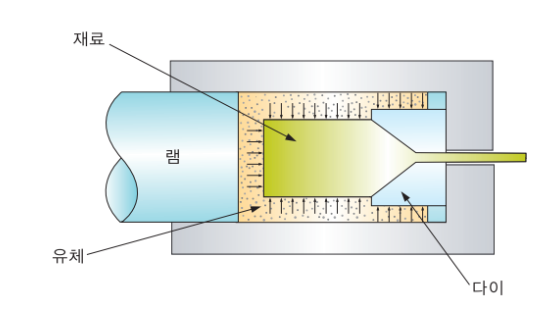

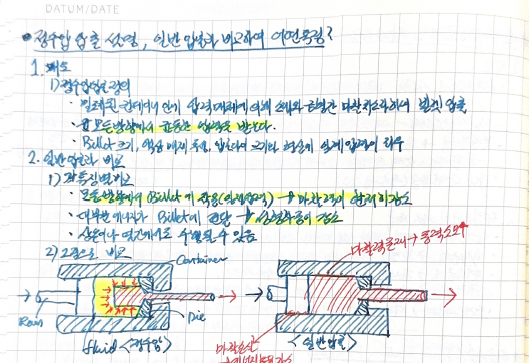

(3) 정수압압출

밀폐된 컨테이너 안에서 압력매체에 의해 소재와 금형간의 마찰을 최소한으로 줄이면서 빌렛을 압출하는 공정

- 빌렛은 액상 매체(유체)에 의해 모든 방향에서 같은 압력을 받음

- 빌렛의 크기, 액상 매체의 특성, 압출 다이의 형상과 크기에 좌우되는 임계압력에 도달할 때 압출이 시작됨

- 공정 중 마찰력은 현저하게 감소되고(일정한 압력이 모든 방향에서 빌렛에 전달), 따라서 대부분의 에너지가 마찰열로 변환되는 것이 아니라 빌렛에 전달되기 때문에 성형하중이 감소함

- 상온이나 열간에서 수행될 수 있음

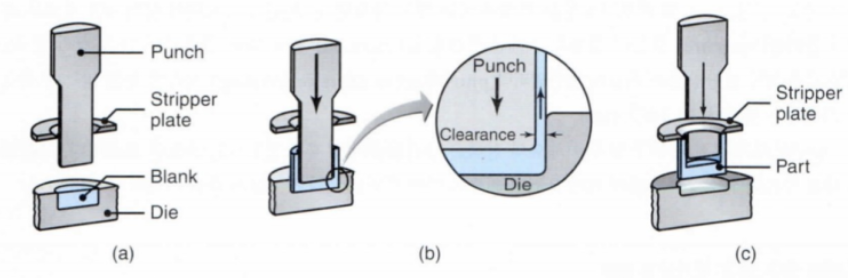

(4) 충격압출 (Impact Extrusion)

펀치로 소재를 누르면(충격하면) 펀치와 다이 틈새로 소재가 밀려나와 밑바닥이 붙은 얇은 중공용기가 형성

- 소재는 비철금속합금이 주를 이루나 최근에는 철강도 대상이 됨

- 가열하지 않고 행하여지나 마찰로 인해 200 ~ 300도에 도달

- 윤활제가 중요 (식물유, 흑연그리스 등), 철강에는 인산염피막 사용

- 치약 튜브, 약품 용기, 건전지 케이스 등을 제작

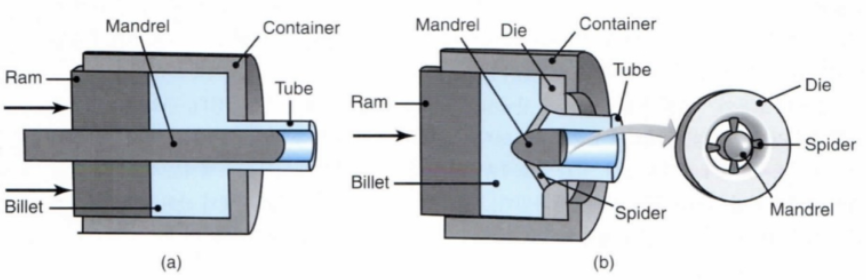

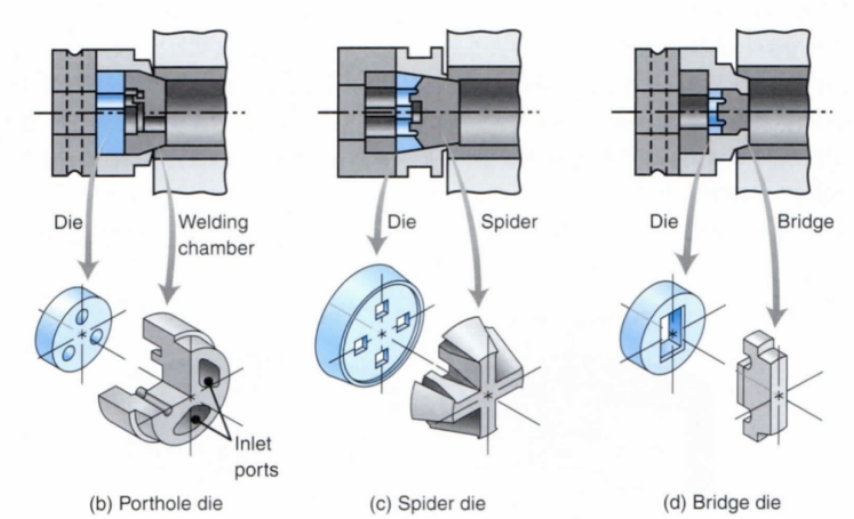

(5) 관재압출 (Tube Extrusion)

미리 구멍을 뚫은 소재에 심봉(Mandrel)을 삽입하여 압출하는 공정

- 아래 스파이더만드렐다이는, 고온금속(열간압출일때만 적용)이 스파이더 암 주위를 유동하고 스파이더에서는 금속을 더 감축시켜 이음매를 접근시키고 용접되도록 한다 (금속이 오염에 노출되지 않아 완벽한 용접부를 얻음)

- 윤활제는 용접부를 오염시키기 때문에 사용할 수 없음 (따라서 윤활제 없이 압출이 될 수 있고 압접이 쉬운 재료에만 스파이더만드렐은 사용이 된다)

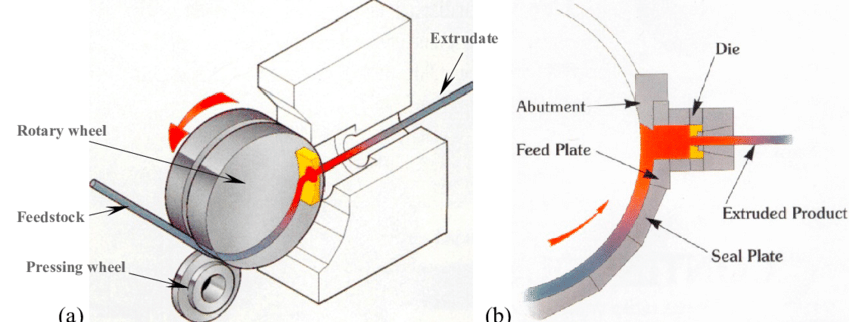

(6) 연속압출 (Continuous Extrusion)

미는 힘이 이송소재의 뒤보다 주위에 작용하여 연속적으로 압출을 하는 공정 (기존 압출은 유한한 길이의 빌렛을 유한한 길이의 제품으로 변환하는 불연속공정

- 연속 이송 소재는 홈이 있는 숫돌에 삽입되고, 대응하는 다이,슈(die, shoe)와의 마찰에 의하여 전진 (아래 이미지에 컨테이너처럼 생긴게 슈)

- 표면 마찰이 추진력으로 작용

- 튀어나온 받침대(abutment)에 충돌하면 용기의 모양에 맞게 업셋되고 압력이 증가하면서 다이 구멍(die)으로 압출됨

3. 압출가공 영향요소

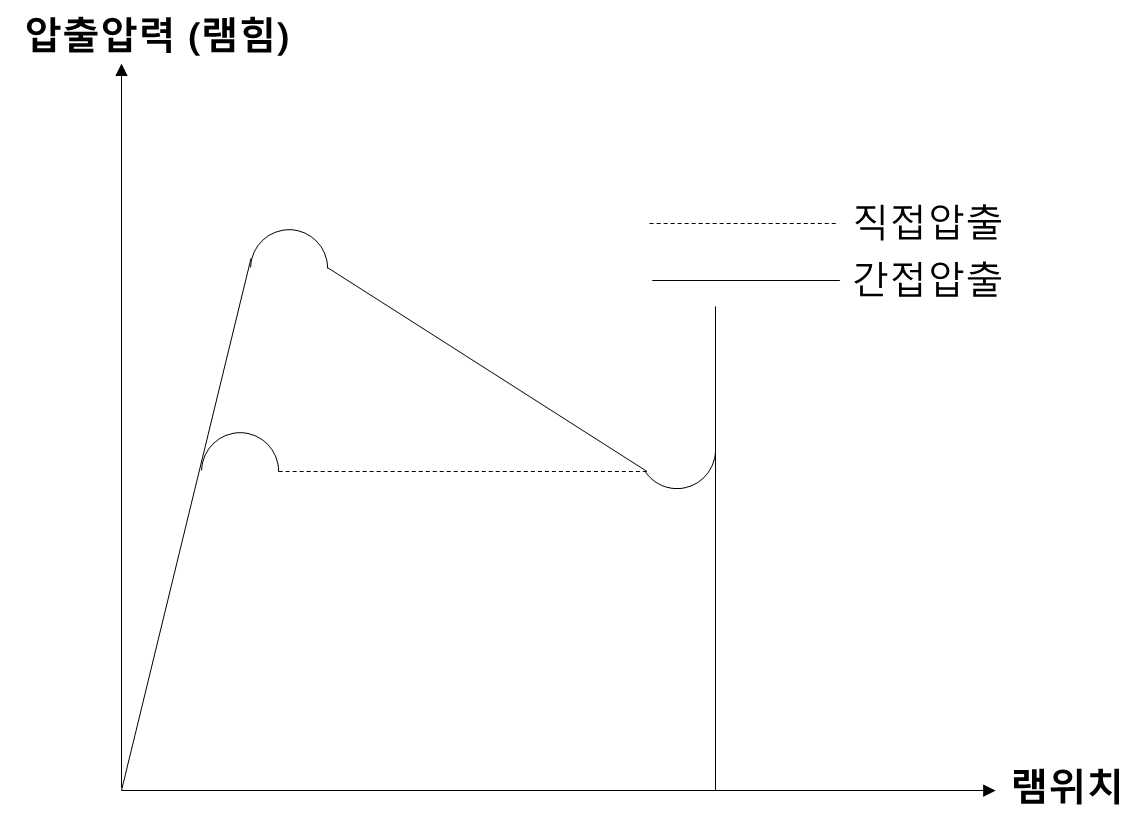

1) 압출방법에 따른 압출압력 (2024 금속가공기술사 기출)

- 직접압출에는 최대 압력치에서 다이를 통하여 압출을 시작하여 점차 압력이 하강함

(컨테이너벽과 소재간의 마찰면적이 점점 작아짐) - 간접압출에서는 유출하는 동안 압력을 유지함

(슬라이딩 면적이 항상 일정함) - 컨테이너 내의 소재의 길이가 짧아지면 소재가 출구쪽으로 빨려 들어가면서 램의 면(가압판)에 압력이 적어지는 순간 압력이 급강하하고, 소재가 너무 짧아 유동이 어려워지면 압력이 급상승함

2) 압출비, 온도, 속도

- 변형이 크면 압출 압력 상승 (가공경화)

- 온도가 높아지면 압출압력 감소, 다이 온도 상승, 윤활 곤란 (압출 온도를 무작정 높일 수 없다)

- 압출속도가 높아지면 압출압력이 증가하나 발생열도 증가함 (압출압력 감소 가능)

3) 윤활상태

(1) 윤활의 목적

- 다이의 과열 및 마모 방지

- 가열된 빌렛의 냉각 방지 (압출압력 감소)

(2) 윤활제의 조건

- 온도가 변함에 따라 (마찰로 인한) 점도 변화가 없어야함

- 빌렛을 공급시키는 압력에 견뎌야함

- 연속적으로 소재의 표면에 배출되어야 함

- 단열작용이 필요함

(3) 열간압출 윤활제

- 등유, 실린더 오일에 흑연 첨가

- Pb, Sn, Zn 등은 윤활제 사용 X

(4) 냉간압출 윤활제

- 강재를 압출할때는 인산염피복을 시키고 이것에 에멀션(Emulsion)수용액을 사용함

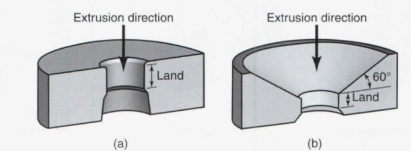

4) 다이각

- 다이각이 작으면 : 슬립 에너지(금속과 다이 속도차에 의한) 는 적어지나 마찰 에너지는 커짐 (다이의 접촉 면적 증가)

- 다이각이 크면 금속과 다이 사이 슬립에너지는 커지고 마찰에너지는 적어짐

- 철계 금속은 마찰에너지를 줄이기 위해 다이각을 작게 적용

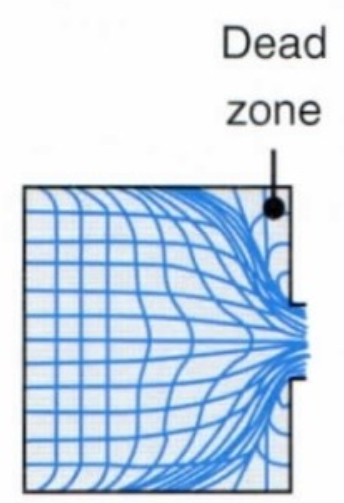

- 직각다이(전단다이)는 데드존이 생기게 되고, 데드존이 다이각 역할을 하게 됨

4. 압출가공에 대한 고찰

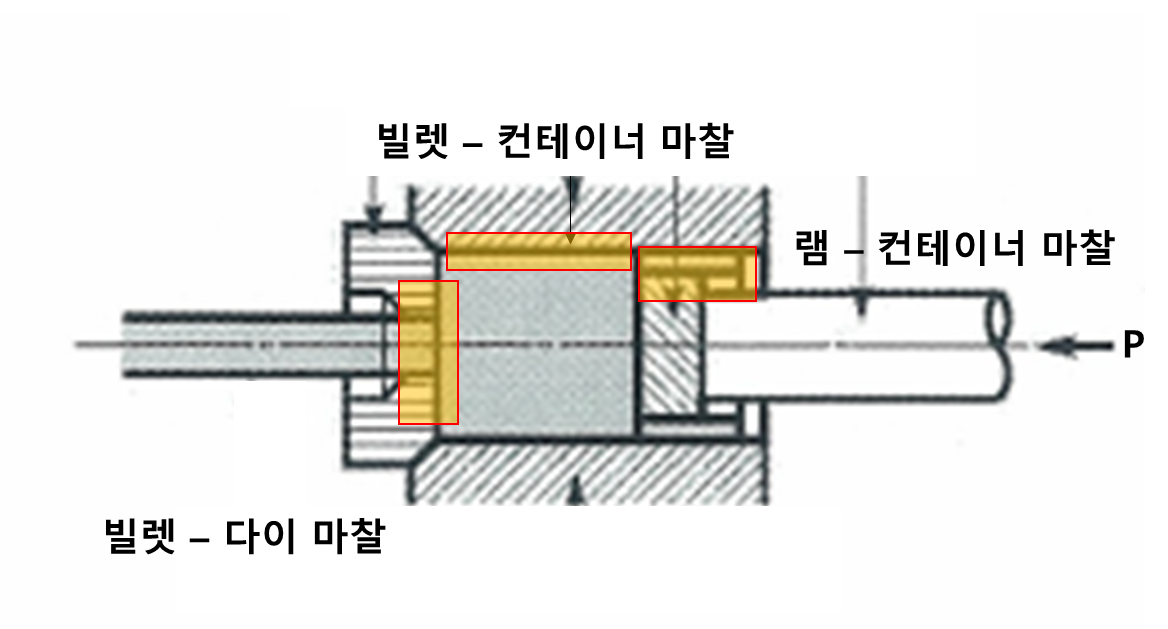

1) 압출방법에 따른 마찰력 구분 (압출 압력 영향)

- 직접압출에는 위 세가지 마찰이 존재

- 간접압출에는 빌렛-컨테이너 마찰이 없음

- 정수압압출은 대부분의 마찰이 거의 없음

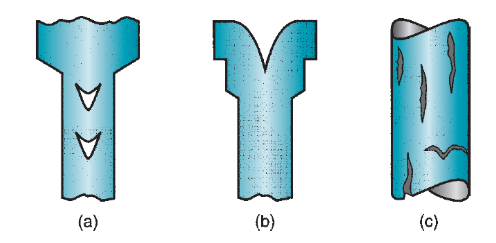

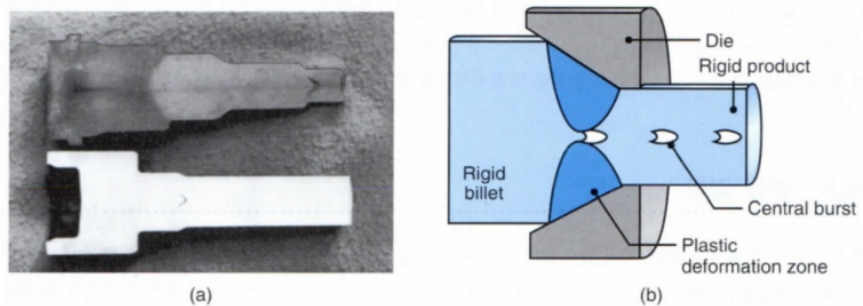

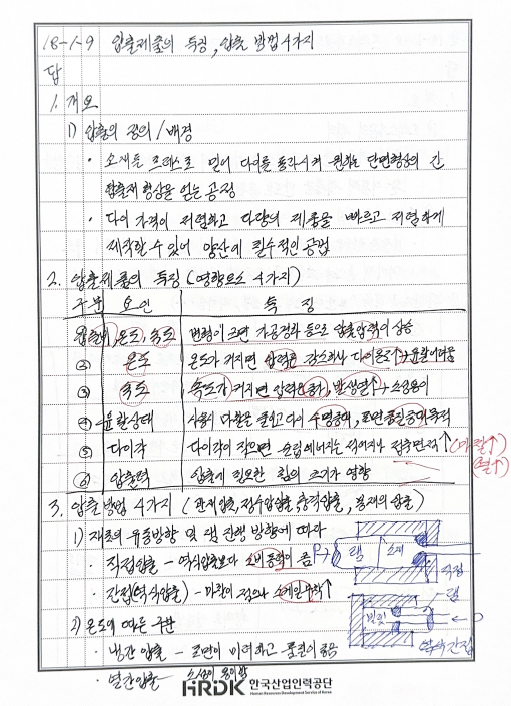

2) 압출가공 결함

| 구분 | 원인 | 대책 |

| 표면균열 | 압출시 온도, 마찰, 속도 등이 너무 높을때 발생 (표면 온도가 급격히 증가, 적열취성에 의해 발생) | Al, Mg, Zn합금 등에 특히 잘 발생, 소재온도와 가공속도를 낮춘다 |

| 파이프결함 | 깔대기형 다이 안에 금속 유동양상에 의해 표면의 산화물이나 불순물이 중심부로 끌어들여져 발생하는 결함 (위 유동해석 결과 참고) | 결함부분은 잘라서 버리고 금속유동을 균일하게 하며 온도구배를 완만하게 함 |

| 내부균열(중심부 균열, 화살모양 균열, 세브론 균열) | 소재의 중심선을 따라 발생하는 인장력에 의해 발생 (다이각이 클수록 증가, 소재에 불순물이 많을수록 증가, 압출비와 마찰이 작을수록 증가) | 두 소성변형영역이 만나지 않으면 발생함 (소성변형이 만나게 해야함 → 단면감소율을 증대시키고 다이각을 감소시킴) |

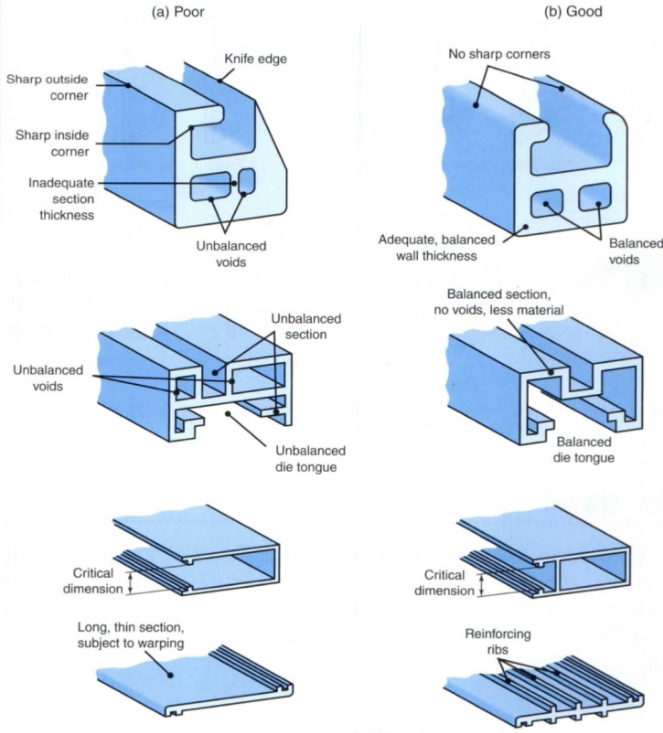

3) 압출 설계시 고려사항

- 예리한 모서리를 없앤다 (필렛 부여)

- 중공형상의 크기를 균일하게 맞춘다

- 중공형상이 너무 작지 않게 한다 (다이 파손)

- 좌우 대칭형상을 지향한다

- 균일한 단면 두께를 유지한다

- 변형이 예상하는 곳에 보강 리브를 세운다

5. 참고자료

'Mechanical Engineering Study > 소성가공' 카테고리의 다른 글

| 단조 - 배럴링 (Barreling) 현상 (0) | 2024.04.25 |

|---|---|

| 단조 - 자유단조 작업 종류, 업셋팅 3원칙 (0) | 2024.04.22 |

| 프레스가공 (전단, 압축, 굽힘, 드로잉, 파인블랭킹, 프레스 종류, 프레스 이론, 파단면 형상, 프레스자동화) (5) | 2024.02.17 |

| [소성가공, 2023] 가공경화에 대하여 설명하시오 (3) | 2023.12.08 |

| [소성 분야, 2023] 하이드로포밍 공법에 대하여 간단하게 설명하고, 하이드로포밍 공법이 가지는 장·단점에 대하여 설명하시오 (0) | 2023.11.21 |