<기출>

- 금속 14-3-2 금속용융액으로부터 금속이온을 환원 석출시켜 금속피막을 만드는 표면처리방법을 설명하시오

- 16-4-6 자동차 외판의 하지도장으로 사용하는 인산염 피막처리에 대하여 설명하시오

- 14-1-8 양극산화처리(Anodizing)에 대해서 설명하시오.

- 13-4-3 물리증착법(PVD: physical vapor depositon)을 설명하시오

1. 개요

2024.07.06 - [Mechanical Engineering Study/열처리 | 금속재료] - 방식, 방청, 부식 방지, 부식 대책

1) 도금의 구분

- 피막형성법

- 건식 도금

- 물리적 방법 (PVD)

- 진공 증착

- 스퍼터링

- 이온 도금 (이온 플레이팅법)

- 이온 주입

- 이온 질화 (이온 침탄)

- 레이저 처리

- 화학적 방법 (CVD)

- 열 분해법

- 플라즈마법

- 용융도금

- 용사법

- 물리적 방법 (PVD)

- 습식 도금

- 도금

- 전기 도금

- 무전해 도금

- 양극 산화

- 화성 처리

- 인산염 처리 (phosphating)

- 인산 아연 피막

- 인산철 피막

- 인산아연칼슘 피막

- 인산망간 피막

- 크로메이트 처리 (chromating)

- 크롬산 크로메이트 피막

- 인산 크로메이트 피막

- 전해크롬산 크로메이트 피막

- 옥살산염 처리 (oxalating)

- 옥살산철 피막

- 산화물 처리 (oxide coating)

- 산화철 피막 (Fe3O4)

- 산화알루미늄피막(Al2O3)

- 양극산화피막 (Al2O3)

- 인산염 처리 (phosphating)

- 도금

- 건식 도금

2) 용융 도금의 정의

용융도금이란, 비교적 용융점이 낮은 금속을 녹인 뒤 용융 금속에 도금하려는 물체의 강선이나 강판을 침지시켜 그 표면에 다른 종류의 금속을 피복시키는 공정

합금층이 물체 표면에 형성되는데, 이는 변형 및 가공시 방해 요소가 되므로 침지시간을 단축시키거나, 냉각 속도를 조절하거나, 용융 금속에 다른 금속을 첨가하여 합금층 형성을 어제시켜야함

녹 제거 → 탈 지 (주로 알칼리 탈지) → 세척 → 산세 (주로 황산) → 용제처리 (fluxing) → 용융 금속 중 침지 (용융 도금) → 냉각→ 검사

- 탈지

- 세척 (수세)

- 산세 (pickling)

- 용제처리 (fluxing)

도금조 용융 금속 표면에 용제를 넣고 요제 처리와 도금을 하나의 탱크에서 하는 방법과, 용제 처리 탱크와 도금 탱크를 별도로 하는 방법이 있다

3) 용융 도금의 종류

- 아연 (Zn) : 갈바나이징(galvanizing), 값이 싸고 철강의 내후성, 내식성 향상

- 알루미늄 (Al) : 값이 싸고, 철강의 내식성, 내황화성, 고온에서의 내산화성 향상

- 주석 (Sn) : 식기류에 이용

- 납 (Pb) : 화학적 특성이 우수, 철과 잘 부착하지 않아서 15~25% 주석을 첨가해 도금

2. 아연 도금 (용융 아연 도금, galvanizing)

1) 아연 도금 정의

용융 아연 도금은 철강 표면에 아연의 얇은 층을 피복시키는 것

철은 아연보다 이온화 경향이 작아서, 아연이 먼저 소모 (산화)되는 동안 철이 보호를 받음

또한, 아연은 상당한 반응성을 가지고 있지만 공기나 중성의 물에서는 부식 속도가 매우 느린데, 이는 전기화학적 방법으로 생성된 부식 생성물 (산화 피막)이 부식 방지 역할을 하기 때문

아연은 자체 내식성을 가지고 있어 도금한 두께에 의해 효과가 결정되기도 함

(1미크론 두께가 1년 정도의 내구성을 의미, 그러나 내해수성은 좋지 않아 해안환경에서는 오래 버티지 못함)

아연 도금 방법으로는 아래 세가지가 있으며, 기존에는 광택이 없는 백색 도금을 하여 왔으나, 크로메이트 방법이 행하여지고 나서 광택처리가 가능해짐

① 용융 아연 도금 (0.04 ~ 0.08mm 두께로 전기도금보다 두꺼움)

② 세라다이징 (금속침투법)

③ 수용액을 사용하는 전기도금법

아연으로 도금을 하더라도, 산화 아연, 탄산 아연, 알칼리성 아연 등의 흰 가루로 소모되기 때문에 아연도금을 한 후 도장하여 아연도금과 도장으로 철을 더욱 보호하는 경우가 많음

금속침투법 (metallic cementation), 세라다이징, 칼로라이징, 크로마이징, 규소침투법, 보로나이징

표면처리 표면경화법 침탄법 고체침탄법 가스침탄법 질화법 이온질화법 가스질화법 침탄질화법(청화법, 액체질화법, 액체침탄법) 숏피닝 (Shot Peening) 화염경화 (Flame Hardening) 고주파 열처리, 고

romanticdeer.tistory.com

2) 아연도금 첨가 성분들

납(드로스의 완충 역할), 카드뮴, 철(드로스. dross, 불순물임), 알루미늄(광택, 합금 발달 억제, 유동성 향상), 주석(광택), 안티몬(주석 대체), 구리, 마그네슘 등

3) 아연 도금 피막의 성질

피막 두께는 일반적으로 단위 면적 당 아연 부착량 (g/m2)으로 표현하는데, 305g/m2이면 0.077mm 두께가 됨

용융 아염 도금 피막은, 철-아연 합금층과 합금이 되지 않은 아연층으로 나눌 수 있음

합금층 두께에 영향을 주는 요인은

① 강의 재질, 표면 거칠기

② 용유 아연 도금

③ 침지 시간

④ 냉각 속도

강재 표면이 거칠어야 면적이 넓어져 합금층이 두꺼워지고, 용융 아연 온도가 높으면 합금층 두께가 증가함. 침지시간이 2-3분일때는 급격히 합금층이 증가하다가 서서히 느려지는데, 합금층이 보호작용을 하기 때문임. 침시지간이 길수록 도금 두께가 증가하며, 용융 아연온도가 450도일때 도금량이 증가함

4) 용융 아연 도금 과정

전처리 (탈지, 산세, 수세 등) → 용제 처리 → 도금 공정 → 브로잉 → 냉각 → 검사

아연도금 이후 보통 크로메이트 처리를 실시함

① 전처리

철강 표면에 묻어있는 가공유를 제거하는 탈지 (약 10분, 기름이 적게 묻어있으면 생략 가능)

산화 피막 등을 제거하는 산세로 구분

② 용제 처리

철과 아연 접촉면에 스케일, 스머트, 녹, 산화 아연, 기타 이물질이 생겨 도금을 방해함

용제는 이물질 형성을 억제하고 형성된 물질을 용해시킴

<용제 조건>

① 수세 후에도 철염이나 산화물 용해가 간으할 것

② 철 표면의 산화를 억제해야함

③ 필요 이상으로 철 표면과 반응하면 안됨

④ 용융 아연 표면의 산화 아연을 제거해줘야함

⑤ 반응 생성물이 재석출되지 않도록 흡수할 것

⑥ 점도, 표면장력, 융점이 낮아야함

일반적으로 염화 아연 (ZnCl2)과 염화 암모늄 (NH4Cl)의 비율이 1:1 혹은 1:3인 것을 사용함

해당 용제가, 산세 후 미처 제거되지 않고 남아있는 스케일과 고온의 용융 아연의 용제가 반응하여 용해됨

(Fe3O4 + ZnCl2 → ZnCl2 Fe3O4 (흑색의 용융체 형성))

염화 암모늄과도 반응함

(Fe3O4 + 8NH4Cl → FeNH3Cl2 + 2FeNH3Cl3 + 5NH3 + 4H2O)

흑색의 용융체는 철강면에서 쉽게 분리되어 도금이 잘 된다

③ 도금 공정

탈지, 산세, 용제 처리에 이어 건조로에 옮겨 건조 예열 후 용융 용제에 통과시켜 용융 아연 속에 침지

④ 브로잉

내, 외면을 브로잉 : 먼지 및 불순물 제거

⑤ 냉각 및 검사

60 - 80도 전후의 온수 중에서 실시함

3. 아연 도금 (전기 아연 도금)

양극에 도금액을 연결시키고 음극에는 철강제품을 연결시켜 전해로 아연을 부착하는 전기 아연 도금법

산성 아연도금과, 알칼리성 아연 도금이 있음

- 산성 아연 도금 : 염화아연이나 황산아염도금법이 있음.

- 알칼리성 아연 도금 : 피복력이 좋고 후처리로써 광택이 있으며 크롬 도금과 비슷할정도로 색채가 좋음. 시안화아연도금, 징케이트 도금 등이 있음 (징케이트액은 시안화물의 배출 허용 규제가 엄격해서 대체액으로 개발된 것)

3. 크로메이트

1) 크로메이트(Chromate) 정의

크로메이트는 크게 두 가지 소재에 많이 사용한다 (기본적으로 화성처리임)

1) 아연도금 이후 크로메이트 처리, 알루미늄에 크로메이트 처리

아연도금은 도금한 상태로는 변색되기 쉽고 지문도 잘 묻으며, 백색 반점이 생기기 쉬움.

크로메이트 처리(Chromate)를 하면 내식성이 수배로 증가하며, 광택 있는 미려한 도금면을 얻을 수 있음

광택용 or 피막용이 있으며 각각 유색과 무색이 있음

광택용이던, 피막용이던, 아연도금처리만 한 것보다 내식성이 수 배에서 수십배 증대됨

2024.04.13 - [Mechanical Engineering Study/열처리 | 금속재료] - 산화피막, 흑색산화피막 (black oxide coating)

인산염 피막처리 (Phosphating)

16-4-6 자동차 외판의 하지도장으로 사용하는 인산염 피막처리에 대하여 설명하시오 1. 개요 피막형성법 건식 도금 물리적 방법 (PVD) 진공 증착 스퍼터링 이온 도금 (이온 플레이팅법) 이온 주입

romanticdeer.tistory.com

스테인리스 부동태처리 (Passivation treatment)

금속 14-3-2 금속용융액으로부터 금속이온을 환원 석출시켜 금속피막을 만드는 표면처리방법을 설명하시오16-4-6 자동차 외판의 하지도장으로 사용하는 인산염 피막처리에 대하여 설명하시

romanticdeer.tistory.com

2) 크로메이트 피막의 성질

원리는 아연 도금면의 일부를 용해시키고, 크롬산 아연을 함유한 피막을 생성

(크로메이트 처리를 통해 2 ~ 4 미크론 정도의 아연 도금층이 녹아 얕아짐)

크로메이트 피막은 크롬산 크롬 (Cr2O3 CrO3 H2O)

이전에는 주로 6가 크롬을 사용하는데, 6가 크롬 크로메이트 코팅 용액은 6가 크롬이 가지고 있는 치명적인 독성 및 환경오염 문제로 세계적으로 제한이 계속 되고 있어, 대체하는 기술이 많이 연구되고 있음

현재까지는, 3가 크롬을 이용한 크로메이트 코팅 용액이 가장 효과적임.

크로메이트 처리 후 건조 온도는 내식성에 크게 영향을 미침 (60도 부근이 안전하며 70도 이상에서는 내식성이 감소

크로메이트에는 광택 크로메이트, 유색 크로메이트, 흑색 크로메이트, 녹색 크로메이트가 있음

산화제에 의해 Zn이 산화되고, 산화시 일시적인 pH의 증가로 Cr3+가 불용성 겔로 전환되며 불용성 Cr2O3피막형성

3) 크로메이트 처리

고농도와 저농도가 있는데, 고농도는 무수 크롬산 80g/l 이상인 것을 의미함

고농도 크로메이트 처리액은 화학 연마 작용이 있어, 광택 크로메이트가 필요할때는 고농도를 사용해야함

- ex. 광택처리용

크롬산 250-300g/l + 황산 2-25g/l + 질산 10g/l + 아세트산 5g/l

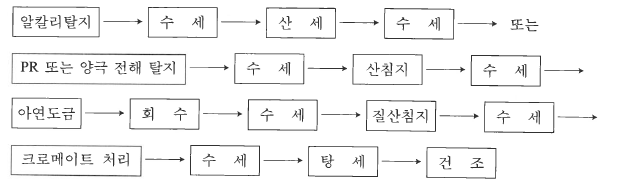

탈지 → 수세 → 산세 → 수세 → 용제처리 → 아연도금 → 수세 → 크로메이트

4) 크롬도금과의 차이?

목적이 조금 다른데, 크로메이트 처리는 주로 내식성을 보강하기 위함이고, 크롬 도금은 경도와 마모저항성을 증가시키거나 심미성을 목적으로 함(외관 향상)

크게 보면, 아연도금 후 거의 자동으로 실시하는 크로메이트 또한 크롬 도금을 한다고 할 수 있음

(같다고 봐도 될것으로 판단됨)

크롬도금도 무수크롬산을 용해한 다음 황산을 똑같이 첨가함 ( + 플루오르화합물)

- 무스크롬산(CrO3)는 크롬 이온의 보급원이며, 6가에서 일부가 3가로 환원함

- 황산은 크롬 도금의 촉매 작용

5) 알루미늄 크로메이트 (KS W 1120)

일반적인 크로메이트처리란, 아연도금 이후 내식성을 보강하기 위한 화성처리지만, 알루미늄에 실시하는 크로메이트 처리는 단독처리되는 후처리 방식으로, 아연도금 후 실시하는 크로메이트 처리보다는 광택이 덜 나며, 알루미늄 표면의 내식성 향상 기능이 가지게 됨

엣칭 : 알루미늄 표면 조정 목적

디스머트 : 엣칭 후 표면 상태를 미려하게 하기 위한 공정 (찌꺼기 제거)

- 전해에 의한 산화피막 (아노다이징)은 부도체이지만, 화성피막(크로메이트)는 전도체임

(전기가 통하게 하려면 크로메이트 처리를 해야함)

- 내마모성은 약하지만 내식성이 양호

- 외관이 미려함

- 도장 하지용으로 적합함 (표면 상 엣칭면이 형성됨)

- 형상이 복잡해도 처리가 용이함

- 전해 처리와 비교해 대량생산이 가능함

양극산화피막, 양극산화처리, 아노다이징 (Anodizing), 알루메이트, 알루미늄 표면처리

14-1-8 양극산화처리(Anodizing)에 대하여 설명하시오 1. 개요1) 양극산화처리(Anodizing) 정의 양극산화법은 양극처리법이라고도 함. 알루미늄의 양극산화처리가 대부분이여서 알루미늄의 양극산화

romanticdeer.tistory.com

2024.04.05 - [Mechanical Engineering Study/용접] - 육성용접 (Surfacing), 하드페이싱, 언더하드닝

2024.06.29 - [Mechanical Engineering Study/열처리 | 금속재료] - 갈바닉 부식 (Galvanic Corrosion), 이종재료 부식

2024.03.09 - [Mechanical Engineering Study/열처리 | 금속재료] - 금속의 표면경화법 정리, 금속의 강화기구, 표면처리

'Mechanical Engineering Study > 열처리 | 금속재료' 카테고리의 다른 글

| 비정질금속 (Amorphous metals) (0) | 2025.03.07 |

|---|---|

| 내충격성(impact property), 인성(toughness), 충격시험, 샤르피시험, 아이조드시험, 기공의 영향 (0) | 2025.01.09 |

| 고속도강(HSS, SKH2,3,51,59...) 열처리, 고속도강, 고속도강 2차 경화 현상, 고속도강 종류 (0) | 2024.10.22 |

| 구리(Cu), 구리합금, 황동(brass), 청동(bronze) (0) | 2024.10.17 |

| 금속 조직별 일반적인 기계적 성질, 자성차이 - 마르텐사이트, 오스테나이트, 페라이트, 펄라이트, 베이나이트 (4) | 2024.10.08 |