<기출 정리>

- 14-1-8 양극산화처리(Anodizing)에 대하여 설명하시오

1. 개요

1) 양극산화처리(Anodizing) 정의

양극산화법은 양극처리법이라고도 함. 알루미늄의 양극산화처리가 대부분이여서 알루미늄의 양극산화를 의미하기도 함 (주로 이렇게 사용함, 마그네슘 양극산화피막처리도 있음)

기본적으로 전기도금은 도금시키고자 하는 물체를 음극 / 양극에는 금속이온(피복재)

양극산화법은 처리하려고 하는 물체를 양극 (전기 도금과 반대)

양극산화는 양극에 물체를 걸어 양극에서 발생하는 산소 가스로 산화시키는 것

알루미늄 표면이 산화되어, 산화 알루미늄(Al2O3, 알루미나) 피막이 생기게 됨

※ 자연 중에 생기는 산화 알루미늄을 주로 알루미나라고 하는데, 알루미나는 두께가 불균일하고 양이 많지 않음. 따라서 양극산화법을 통해 인위적으로 산화 알루미늄을 만든 것을 알루마이트라고 함

2) 산화피막의 특징

장식용 및 내식용 목적시 크롬산 피막은 2.5 ~ 15㎛, 황산 피막은 5 ~ 30㎛, 옥살산 피막은 10 ~ 50㎛

일반적으로 단단한 피막이 연한 피막보다 내식성은 크지만 모두 전해 후 봉공처리하여 내식성은 아주 커짐

- 대단히 단단함 (경도 증가, 내마모성 향상)

- 내식성이 큼

- 밀착성이 큼 (밀착성이 매우 커서 보통의 충격이나 굽힘에 의해 피막이 박리되는 일은 거의 일어나지 않음)

- 기공이 아주 작은 섬유상이 되어 여러 색으로 염색이 가능 (미관)

3) 알루미늄의 특징 및 종류

알루미늄은 주조용 합금(AC4C, AC1A...)과, 전신용 합금(1000계, 2000계...)이 있음

또한, 열처리형 합금과 비열처리형 합금으로 나뉨

알루미늄 합금(Al-Cu, Al-Si), 알루미늄 합금 열처리, 시효경화 열처리, 시효(aging)

기본 열처리담금질 (Quenching) 뜨임 (Tempering)풀림, 소둔 (Annealing) 완전소둔 (Full Annealing)구상화 소둔 (Sphericidizing Annealing)재결정 소둔 (Recrystallization Annealing)응력제거 소둔 (Stress Relief Annealing)균질

romanticdeer.tistory.com

주조용 알루미늄 합금, 다이캐스팅 알루미늄 합금, 중력주조, AC4C, A356, ADC12

1. 개요 1) 알루미늄 정의 물리적 성질은 FCC, 전기전도율은 Cu의 약 65%, 비중이 철에 비해 1/3정도, 전기전도도, 내식성, 가공성이 우수 상온가공 : 280 ~ 500도 (연신율은 400~500도에서 극히 증대되어

romanticdeer.tistory.com

알루미늄 합금 구분, 알루미늄 합금 열처리 종류 구분, 열처리 기호

기본 열처리담금질 (Quenching) 뜨임 (Tempering)풀림, 소둔 (Annealing) 완전소둔 (Full Annealing)구상화 소둔 (Sphericidizing Annealing)재결정 소둔 (Recrystallization Annealing)응력제거 소둔 (Stress Relief Annealing)균질

romanticdeer.tistory.com

2. 양극산화처리 방법 및 특징

1) 기본 원리

전해액은 여러가지가 있는데, 주로 사용하는 전해액은 황산과 옥살산임 (공업적으로 황산법을 많이 사용함)

- 전처리

- 기계적 전처리

- 에머리 연마 (알루미늄 주물의 연마, 버프 연마와 흡사)

- 버프 연마 : 면포 등 유연성 재료와 연마 공구로 표면 가공

- 배럴 연마 : 가공물, 미디어, 물 및 콤파운드 장입

- 사틴 연마 및 스크래치 연마 : 사틴연마에는 헤어라인 스크래치, 실크라인, 크로스 해치 등이 있음, 광택을 없애는 방법으로 사틴연마가 가장 많이 사용되며 연마공구로는 그리스리스 콘벤트, 연마 부직포 호일, 프랩 호일 등이 사용됨)

- 블라스트 연마

- 기계적 전처리

슈퍼피니싱 (Super Finishing), 정밀연삭, 특수가공, 정밀입자가공

절삭공정 연삭가공 정밀입자가공 호닝(honing) 래핑(Lapping) 슈퍼피니싱(super finishing) ★ 액채 호닝 (Liquid honing) 브로칭 (broaching) 폴리싱 (polishing) 버핑 (buffing) 샌딩 (sanding) 1. 개요 1) 슈퍼피니싱 정의

romanticdeer.tistory.com

숏피닝 (Shot Peening), 숏블라스트, 샌드블라스트, 그리트 블라스트

특수가공 방전가공 (EDM) 초음파가공(UM) 전해가공(ECM) 전해연삭(ECG) 전해연마 (EP) 화학적 가공 (CM) 숏피닝 (Shot Peening) ★ 버핑과 폴리싱 압부가공 전자빔가공 (EBM) 고온가공 레이저가공 13-1-6 숏피

romanticdeer.tistory.com

- 전처리

- 화학적 전처리

- 탈지 : 알루미늄 표면 오염물 제거 (방청유, 가공유, 연삭유 등..)

- 알칼리 탈지

- 산세척

- 에칭 (주로 수산화나트륨에 의한 침지에칭 - 수산화나트륨은 알루미늄을 잘 용해시키며, 이때 발생하는 수소 가스에 의해 물리적으로 흡착되어있는 지방분을 제거함과 동시에 표면을 깨끗한 은백색으로 연마)

- 알칼리 에칭

- 산성 에칭

- 녹, 산화물 제거

- 탈지 : 알루미늄 표면 오염물 제거 (방청유, 가공유, 연삭유 등..)

- 화학적 전처리

- 전해연마 (알루미늄을 양극으로 산화제인 전해액에서 정해진 조건으로 전해시 평활한 면이 광택이 생김, 표면이 연마되는데 이를 전해광택처리법, 전해연마라고 함)

[특수가공][공정] 전해연마 (Electrolytic Polishing)

1. 개요 1) 전해연마 정의 (Electrolytic Polishing) 전해가공과 같은 원리. 전해액 중에서 양극(+)의 용출을 이용하여 표면을 평활하게 다듬질하는 방법 전기도금과는 반대 (일감이 양극(+), 공구가 음극(

romanticdeer.tistory.com

- 화학연마 (인산-질산액 이용)

- 아노다이징(전해처리) : 전해액의 종류에 따라 3가지로 나뉨

- 황산법 (10 ~ 20%의 황산용액)

: 10 ~ 20%의 황산용액 사용. 내식성을 향상시키기 위해 뜨거운 물이나 중크롬산용액에서 봉공처리해야함. 금속광택이 크게 나며 크롬산법에 비해 단단하고 연성이 없음. 내마모성이 양호하고 제조 공정을 조절하여 단단한 피막 ~ 연한 피막을 선택하여 만들 수 있음. - 크롬산법 (크롬산 25%, 인산 75%)

: 크롬산으로 생성된 산화피막은 대단히 얇아 0.02 ~ 0.05mil정도. 치수 변화에 따른 피로강도 영향이 없고 부분적으로 크롬산을 함유하고 있기 때문에 대단히 얇음에도 불구하고 피막 성질이 매우 보호적

유기피막(organic coating)의 접착을 좋게 하여 내식성을 향상시키고 절연성이 좋아 전기부식(갈바닉 부식 등)을 줄임. 하지만 산화피막이 얇아 내마모성이나 표면 경도는 그렇게 커지지 않아 경도를 필요로 하는 곳은 적합하지 않음 - 옥살산법 (3~5% 옥살산)

: 황산법으로 많이 대체됨. 어떤 합금에도 염색이 필요없을 정도의 고운 색깔의 피막을 형성할 수 있음 (은색 ~ 청동색까지). 직류, 교류를 혼합하여 사용하면 효과가 크며 예비 탈지가 필요없고 피막 광택이 좋아 많이 사용함. 그러나 경비가 많이 든다는 단점이 있음

- 황산법 (10 ~ 20%의 황산용액)

- 착색처리

: 양극산화처리한 제품을 물에 잘 씻고(수세) 암모니아, 수산화나트륨, 탄산나트륨 등으로 중화하고, 물로 씻은 후 염색 용액에 담금 (시간이 흐르면 피막의 흡착력이 감소하기 때문에 양극산화처리 후 곧바로 염색하는게 제일 좋음) - 봉공처리

: 염색된 물건을 끓는 물에 20초간 담근 뒤 찬물에 빨리 옮기고 나서 봉공처리 (산화알루미늄 피막이 그 주위에서 물을 취하여 가수분해을 일으키도록 유도 - 고온에서 알루미나가 물과 결합하여 Al2O3 . H2O 또는 AlO(OH)를 만들어 구멍이 막

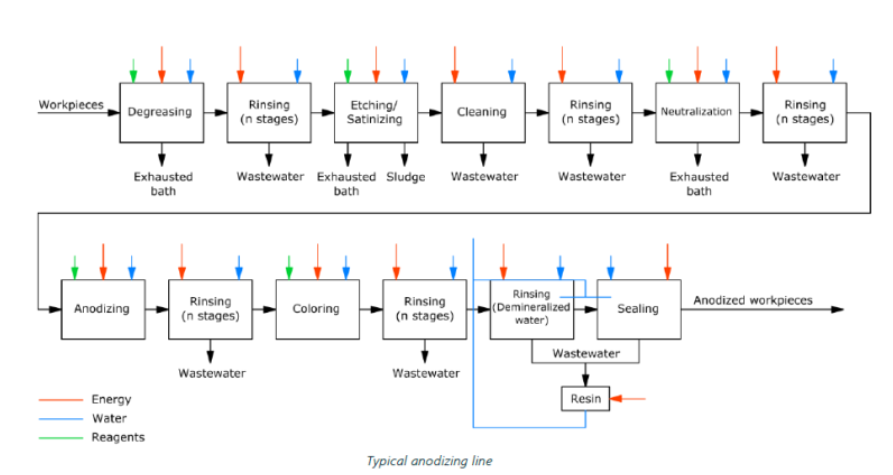

2) 공정 순서

전처리(탈지, 에칭, 중화) - 아노다이징 - 후처리 (착색, 봉공처리)로 나뉠 수 있음

탈지 (Degreasing) → 에칭 (Etching) → 중화 (Desmut) → 아노다이징 (Anodizing) → 착색 (Coloring) → 봉공처리 (Sealing)

- 탈지 : 탈지제를 이용하여 기계가공이나 연마에 의한 유분 제거

- 에칭 : 가성소다 등의 알칼리 용액을 이용하여 불순물을 제거 후 수세

- 중화 : 에칭 공정에서 남아있는 알칼리 중화 및 얼룩(smut) 제거

- 아노다이징 : 전해질, 전압 온도 및 공정시간을 최적화하여 아노다이징 진행

- 착생 : 공정에서 착색이 필요한 경우 염료 등을 이용하여 봉공처리 이전에 진행

- 봉공처리 : 물이나 금속염을 이용하여 산화피막의 미세기공을 막고 부식을 방지

'Mechanical Engineering Study > 열처리 | 금속재료' 카테고리의 다른 글

| 산화피막, 흑색산화피막 (black oxide coating) (3) | 2024.07.23 |

|---|---|

| 스테인리스 부동태처리 (Passivation treatment) (0) | 2024.07.11 |

| 인산염 피막처리 (Phosphating) (1) | 2024.06.04 |

| 비금속 개재물 (Nonmetallic Inclusion) / 금속화합물 (0) | 2024.05.12 |

| 주조용 알루미늄 합금, 다이캐스팅 알루미늄 합금, 중력주조, AC4C, A356, ADC12 (0) | 2024.05.10 |