1. 개요

1) PFMEA 정의

Process 초기단계에서 잠재적 결함을 예측하고, 발생 가능한 문제들을 사전에 감지하고 방지하는 작업

DFMEA와 그 과정은 동일하며, 차이점은 DFMEA는 설계 시점에서 발생할 수 있는 문제에 초점을 두지만 PFMEA는 공정 단계에서 발생 가능한 고장의 모드를 결정하고, 위험성의 정도와 방지대책 등을 확인, 해당 고장이 제품 또는 시스템의 공정에 미치는 영향을 평하는 절차.

2) PFMEA와 DFMEA의 차이점

예를 들어, 특정 부품에 파손이 발생하였다고 가정

이때는 '부품의 파손'이 FMEA의 실패 (Failure)임

- DFMEA 관점

- 사용 조건에 맞지 않는 잘못된 재질을 선정하여 설계한 것

- 설계 승인 전 부품 재질 신뢰성 테스트 - PFMEA 관점

- 공정 라인에서 작업자가 잘못된 재질의 부품을 선택한 것

- 작업자가 잘못된 재료를 사용하는 것을 방지하는 조립지시서, F/Proof 대책 마련

2. 특징

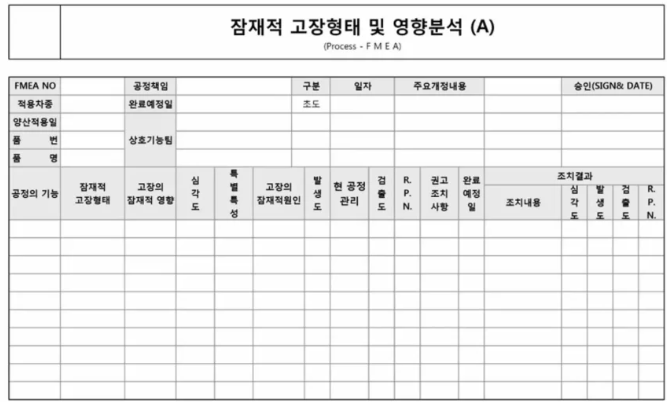

1) PFMEA 구성 요소 및 작성 방법

<작성 방법>

① Process내 예상되는 위험성 작성 (잠재적 고장 형태, Failure Mode)

② 각 고장 형태에 따라 제품에 어떤 영향을 미치는지 잠재적 영향성 작성 (FE; Failure Effects)

③ 그 후 해당 고장이 어떤 원인인지 잠재적 원인을 작성 (FC; Failure Cause)

④ 심각도 (Severity)와 발생도(Occurrence)를 작성. 위험도가 크고 발생이 자주 될수록 점수가 높아짐

⑤ 해당 고장을 방지하기 위해 현재 어떤 것을 하고 있는지, 어떻게 감지할 것인지 작성

⑥ 검출도를 작성 (Failure 감지를 잘 할수록 점수가 낮아짐)

⑦ RPN (Risk Priority Number) 작성 (심각도 x 발생도 x 검출도)

⑧ RPN을 줄이기 위한 활동을 실시

(1) 작성 예시

- 잠재적 고장 형태 : 작업 홀 크기 불량

- 고장의 잠재적 영향 : 조인트 유격 발생

- 심각도 : 4

- 고장의 잠재적 원인 : 드릴 공구 마모에 의한 치핑 발생

- 발생도 : 3

- 현 공정 관리 : 공구 수명 관리

- 검출도 : 2

- 권고 조치 사항 : 공구 수명 도달시 설비 알람 발생, 설비 정지

- RPN : 24

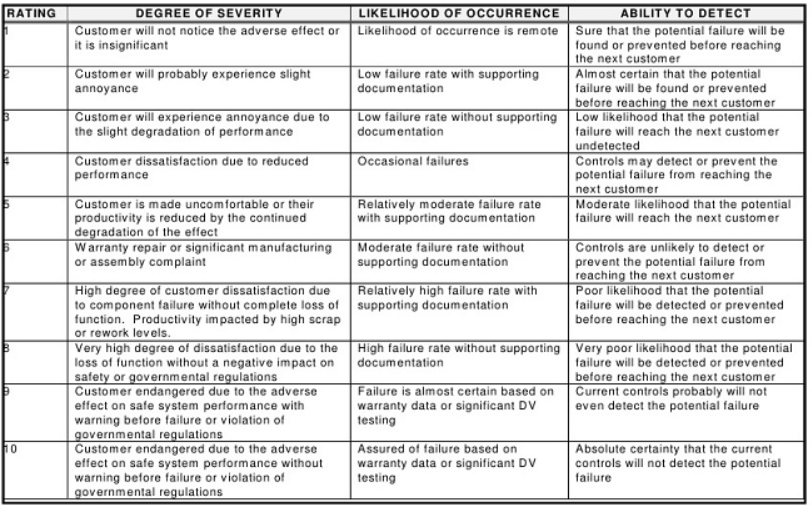

2) 심각도, 발생도, 검출도 점수 기준

심각도 (Severity)

1점 (고객이 인지하기 어렵거나 크게 눈에 띄지 않음)

10점 (고객이 큰 위험에 빠질수 있고 고객에게 경고없이 고장이 발생하거나 정부 규정을 위반할 가능성이 있음)

발생도 (Occurrence)

1점 (발생 가능성이 매우 낮음)

10점 (보증 데이터나 중요한 DV테스트를 기반으로 고장이 확실하게 발생함

검출도 (Detection)

1점 (다음 고객에게 도달하기 전에 잠재적 고장을 발견하거나 예방할 가능성이 거의 확실함

10점 (현재 관리방법으로는 잠재적인 실패를 발견하지 못할 가능성이 확실함)

3. 고찰

1) APQP와 FEMA의 차이

APQP (Advanced Product Quality Planning, 사전제품 품질 계획)

제품을 만들기 전 수행하는 품질계획. 제품 개발 초기에 품질 기준을 설정하고 계획을 세우는데 중점을 둠으로써 종합적인 품질 관리를 지원하는 시스템 (좀 더 거시적인 관점이라 볼 수 있음)

FMEA는 초기 계획 단계에서 발생 가능한 고장을 식별하여 예방

| 구분 | FMEA | APQP |

| 대상 | 발생 가능한 고장 모드 및 영향 | 제품 또는 시스템의 개발 및 생산 프로세스 |

| 목적 | 고장모드 식별, 대응책 수립 | 초기 품질 기준 설정, 생산 프로세스 계획 |

| 특징 | 제품 혹은 공정의 특정 고장모드 및 영향 중점 | 전체적인 제품 수명 주기에 따른 종합적인 품질 관리 |

| 시점 | 제품 또는 프로세스 설계 및 생산 전 과정 | 개발 초기 |

| 평가 항목 | 고장 형태 및 효과에 대한 심각도, 검출도, 발생도를 기반으로 한 RPN (Risk Priority Number), 고장 형태의 잠재적 원인과 대응책 평가 | 고객 요구사항 및 품질계획, 설계 및 개발 프로세스, 공정의 평가 및 개선 |

| 결과물 | FMEA 결과물, 위험 우선도 수치 (RPN), 계선 계획 | 품질 계획서, 설계기록, 검증 계획 |

표면거칠기(surface roughness), 표면거칠기 측정 방법, 공정별 표면거칠기, 다듬질기호별 표면거칠기

1. 개요 1) 표면거칠기 정의 (KS B 0161)작은 간격으로 나타나는 표면의 미세한 요철의 정도거칠다, 매끄럽다의 기준이며 파상도에 해당 (파상도; 거칠기에 비하여 보다 큰 간격으로 나타나는 기복

romanticdeer.tistory.com

Error Prevention, 위험성 평가, HAZOP, FMEA, FTA

1. 개요 1) 위험성 평가 정의 유해, 위험 요인을 파악하여 위험성의 정도를 결정하는 일련의 과정 위험성을 낮추기 위한 적절한 조치를 위해 시행.사업주와 근로자가 주체가 되어, 안전보건관리

romanticdeer.tistory.com

시스템 안전, Fail Safe, Fool Proof, Temper Proof

1. 풀프루프(Fool Proof)설계 1) 풀프루프 정의 (오조작 방지 장치)모든 인간은 누구나 실수를 하며, 실수는 심각한 안전사고로 이어질 가능성이 존재한다 따라서, 오퍼레이터(operator) 혹은 근로자가

romanticdeer.tistory.com

최적설계 (Optimum Design)

23-1-12 최적설계 제품을 생산하는데 고려하고, 확인해야 할 요소에 대하여 설명하시오.23-3-3 최근의 공작기계는 고속화, 고정밀화, 복합화에 초점을 맞춰 개발되고 있는 추세이다.

romanticdeer.tistory.com

QC 공정도 (QC Flow Process Chart), 공정도 (Flow Process Chart, Process Drawing)

21-2-5 공정설계(Process Engineering)의 기능을 설명하고 공정도(Process Drawing)에 포함되어야 할 사항들에 대하여 설명하시오. 13-1-11 QC공정도를 설명하시오 1. 개요 1) QC 공정도 / 공정도 (Process Drawing)의

romanticdeer.tistory.com

'Mechanical Engineering Study > 공정설계' 카테고리의 다른 글

| MES (Manufacturing Execution System, 공장정보화시스템) (0) | 2025.02.20 |

|---|---|

| ERP (Enterprise Resource Planning, 전사적 자원 관리) (0) | 2025.02.13 |

| 공작기계 정밀도 검사 (0) | 2025.02.03 |

| 4M (Man, Material, Machine, Method), 4M 변경시 조치사항, 4M 변경 절차 (0) | 2025.01.20 |

| 욕조곡선(bath-tub curve), 수명곡선, 고장율 곡선, 제품 수명 주기, DFR, CFR, IFR (0) | 2025.01.13 |