<기출>

- 19-1-8 CNC 공작기계에서 공구의 이동경로와 형상에 따른 제어 방법 3가지에 대하여 설명 하시오.

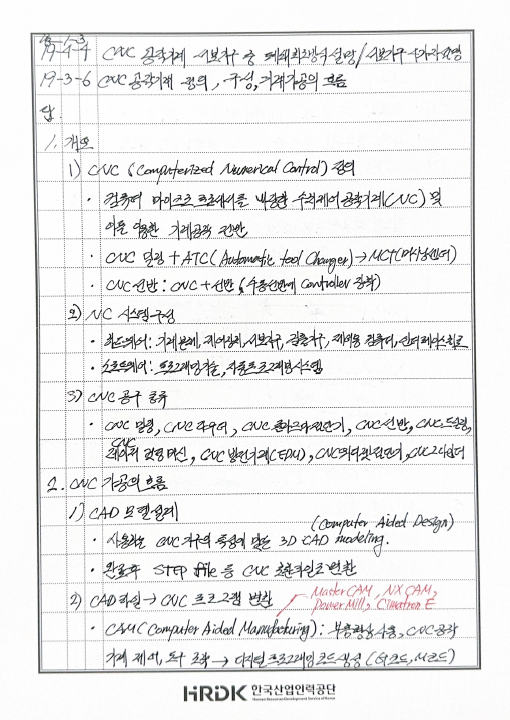

- 19-3-6 CNC 공작기계의 정의, 구성, 기계가공의 흐름에 대하여 설명하시오.

- 19-4-4 CNC 공작기계의 서보기구(servo mechanism) 4가지에 대하여 설명하시오.

- 18-1-3 CNC 공작기계 서보기구 중 폐쇄회로방식(closed loop system)에 대하여 설명하시오.

- 15-1-1 CNC(Computerized Numerica1 Contro) 공작기계 의 서보기구 (Servo Mechanism) 에 대하여 설명하시오.

- 15-1-5 CNC 공작기계에서 공구의 제어 방법 가지를 나열하고 설명하시오.

- 12-4-2 CNC 공작기계를 연속적으로 장시간 사용시 주축의 열변위 특성의 향상방안을 설명하시오

1. 개요

1) NC, CNC (Computerized Numerical Control) 정의

수치제어(NC; Numerical Control)는 수치화 기호로 구성된 수치정보를 매개 수단으로 하여 기계의 운전을 자동제어 한다는 의미

기계가 운동하는 거리나 특성을 디스크 등에 기록하여 지령하면 수동운전된 조작이 자동화되고 높은 정밀도로 가공할 수 있음

NC 장치 내에 컴퓨터를 내장한 것을 CNC라 하며 1대의 컴퓨터에 의해 여러대의 CNC 공작기계를 직접 제어하는 것을 DNC라 함

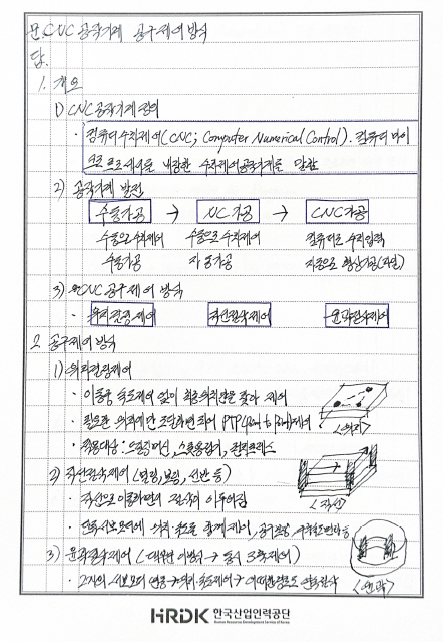

2) CNC 발달 과정

① NC

공작기계 1대를 NC 1대로 단순 제어

② CNC

공작기계 1대를 NC 1대로 제어하며, NC와 프로그램 입력방법은 같으나 몇 가지 장점이 있음 (아래 표시)

③ DNC

여러대의 공작기계를 컴퓨터 1대로 제어. 유연성과 높은 계산능력을 가지고 있고 생산성에 관계되는 데이터를 수집하고 일괄 처리할 수 있으며 공장자동화 (FA화; Factory Automation)의 기반이 됨

④ FMS, CIM

여러대의 공작기계를 컴퓨터 1대로 제어하며 생산관리를 수행하는 공장 전체의 자동화 (생산시스템의 자동화) 단계. 유연생산체제(FMS)를 이용하며 설계, 제조, 판매 등 모든 시스템의 통합으로 발전되는 체제 (CIM)을 지향

3) CNC 구성 / 종류

(1) CNC 구성

① 프로그램

부품 가공 도면을 수치제어장치가 이해할 수 있는 내용의 언어로 변환시켜 기계가 할 일을 단계적으로 지시하는 명령문의 모임. 수치제어장치가 인식할 수 있는 입력매체의 형태로 쓰여진 문자나 숫자의 코드 (G코드,

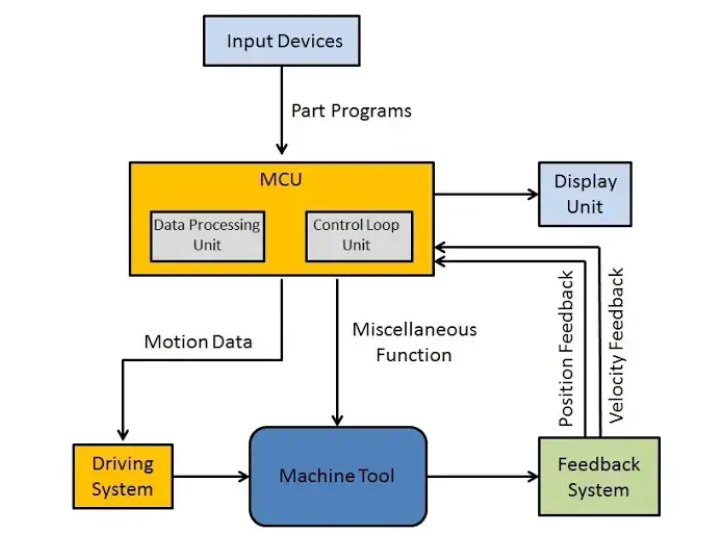

② 수치제어장치

서보모터 제어

③ PLC 장치

미리 정해진 순서로 입력과 출력의 조건에 따라 주변기기를 동작시키는 장치 (입출력부, 메모리부, CPU)

④ 기계본체, 서보기구, 검출기구, 제어용 컴퓨터, 인터페이스회로 등

(2) CNC 종류

① CNC 선반

② CNC 밀링머신

③ CNC 드릴링머신

④ CNC 연삭기

⑤ CNC 레이저절단기

⑥ CNC 플라즈마 절단기

⑦ 5축 CNC 머신 : 5개의 축을 가진 기계 (ex. 공구 3축 + 재료 2축)

⑧ 머시닝센터 (MCT) : 보링머신, 밀링머신, 드릴링머신 통합 + ATC (Auto Tool Change)

4) CNC 주요 기능

- 준비기능 (G코드) : G00 ~ G99, 제어기능을 준비시키기 위한 기능들 (위치결정, 좌표값 지정 등)

- 보조기능 (M코드) : 여러 동작을 하기 위해 여러가지 구동모터를 제어하는 기능

- 이송기능 (F코드) : 가공물과 공구의 상대속도를 지정 (이송속도). 분당이송과 회전당 이송이 있음

- 주축기능 (S코드) : 주축의 회전수를 지정

- 공구기능 (T코드) : 필요한 공구의 준비와 공구 교환 등의 목적으로 사용

5) CNC 공구 제어 방식

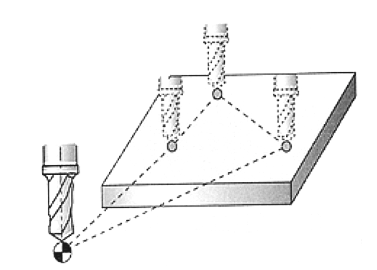

① 위치결정제어 (드릴링, 스폿용접기, 펀치프레스 등)

이동 중 속도제어 없이 최종 위치만 찾아 제어하는 방식 (PTP; Point to Point)제어

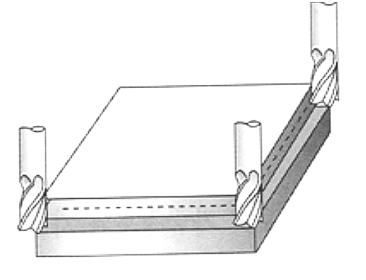

② 직선절삭제어 (밀링, 보링, 선반 등)

직선으로 이동하면서 절삭이 함께 이루어지는 방식 (단독서보모터 + 위치, 속도 함께 제어 + 공구보정, 주축속도 변화, 공구 선택 제어)

③ 윤곽절삭제어 (대부분 이 방식)

2개 이상의 서보모터를 연동시켜 위치와 속도 제어

어떠한 경로라도 자유자재로 공구를 이동시켜 연속절삭을 구현

동시에 3축을 제어하면 3차원 형상 가공

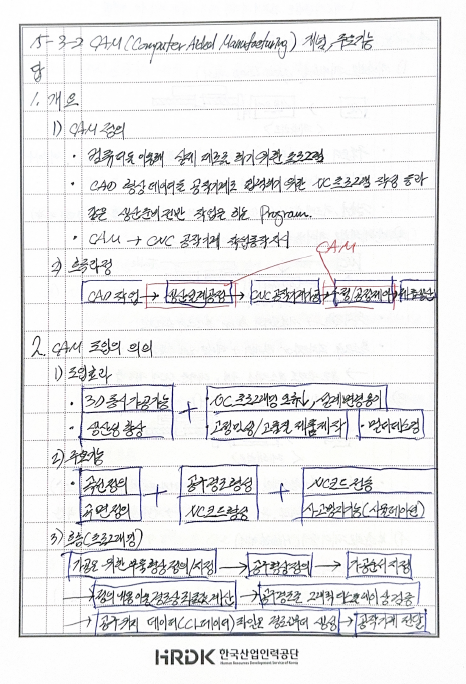

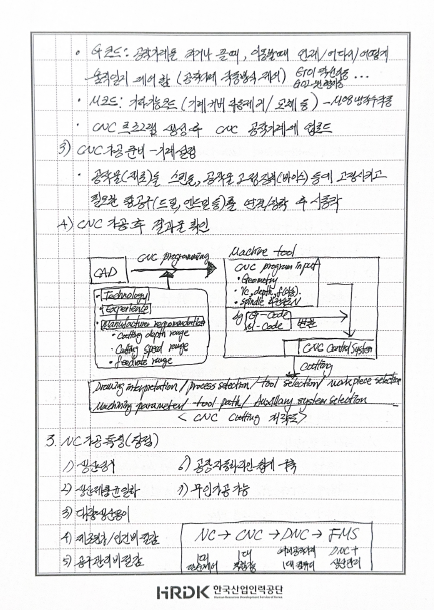

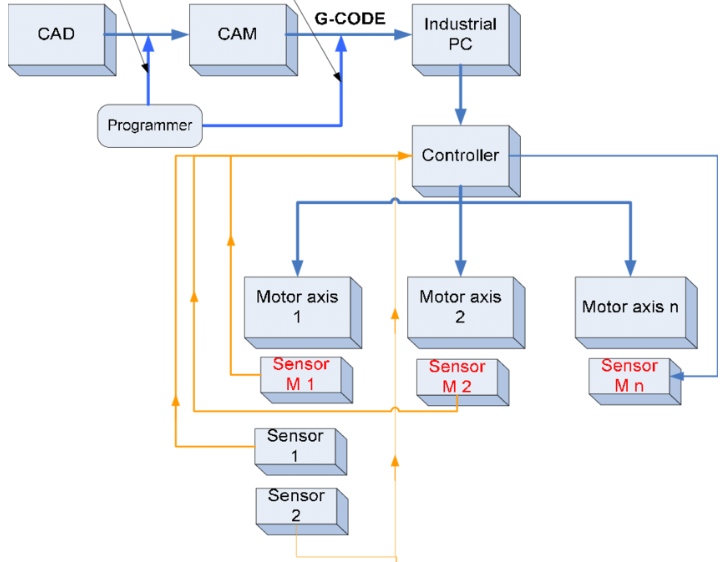

6) CNC 주요 흐름

① CAD 모델 설계

- 사용하는 CNC기구의 특성에 맞는 3D CAD modeling

- 완료후 STEP file 등 CNC 공작기계와 호환되는 파일로 변환

- Solidworks, AutoCAD, Inventor, CATIA 등이 있음

② CAD파일 → CNC 프로그램 변환 (CAM; Computer Aided Manufacturing 이용)

- CAM을 이용 부품 형상을 그대로 사용하여(모델의 형상, 재료, 절삭 조건등을 고려) 제어 코드로 변환

- CNC 공작 기계 제어, 도구 조작

- 디지털 프로그래밍 코드 생성 (G코드, M코드 등) 후 CNC 공작기계 업로드

- Master CAM, NX CAM, Power Mill, Cimatron E등이 있음)

③ CNC 가공 준비 (기계 설정)

- CNC프로그램 업로드 후 공작 조건 설정

- 공작물 확인

- 공작물을 공작물 고정 장치 (바이스) 등에 고정

- 적절한 절삭도구와 적삭유를 선택

- 필요한 절삭공구를 연결 / 장착 후 시동작

- 안정장비 착용, 안전 규정 준수

④ CNC 가공

- CNC 가공

- 가공 과정을 주의깊게 관찰 (안전장비 착용 필수)

⑤ 결과물 확인

- 결과물 검사 (치수정밀도, 표면거칠기)

- 필요에 따라 후처리 작업 수행

- 불량품 발생시 원인 분석, 개선

⑥ 정리 및 다음 작업 준비

- 작업공간 정리, 사용한 도구 및 재료 보관

- CNC 공작기계 점검, 유지관리

- 작업 기록 작

2. CNC 특징

1) 장점

- 공작기계가 가공물을 가공하는 중에도 프로그램 수정 가능

- 입력방법도 디스켓 뿐 아니라 다양하게 적용 가능

- 자주 사용하는 기능을 매크로로 설정할 수 있음

- 유연성이 높아 새로운 제어 기능을 쉽게 추가할 수 있음

- 단위 변경이 용이함

- 무인가공 가능

- 공장 자동화라인을 쉽게 구출할 수 있음

- 생산성이 증대함 (대량 생산 용이)

- 생산 제품의 균일화를 이룰 수 있음 (품질 확보)

- 제조원가, 인건비 절감

- 공구 관리비 절감

2) 단점

- 높은 초기 투자 비용

- 복잡한 프로그래밍 (숙련 작업 필요)

- 상대적으로 느린 속도 (프레스 등 대량 생산 양산화 공정에 비해)

- 높은 숙련도 요구 (운영, 관리)

- 재료 낭비 (다른 공정에 비해 재료 소모가 더 큼 → 경제성 떨어짐)

- 지속적인 유지 관리 및 보수 필요

- 소음 및 환경 오염

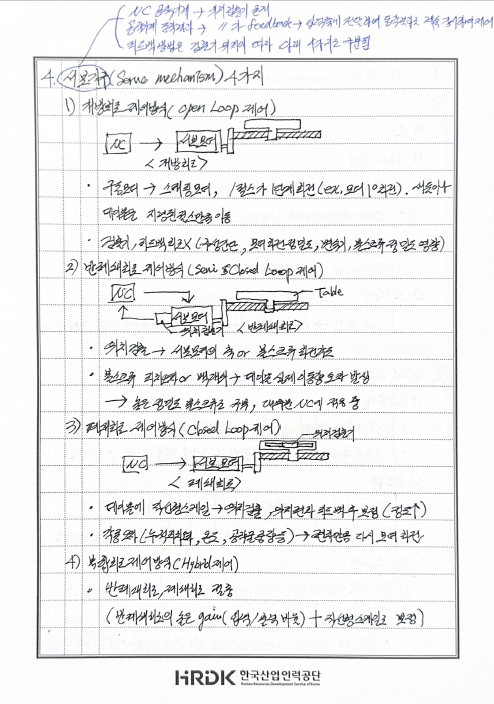

3. CNC 제어 방식 , 서보 기구 (Servo mechanism)

- 개방회로방식

- 반폐쇄회로제어방식

- 폐쇠회로제어방식

- 복합회로제어방식

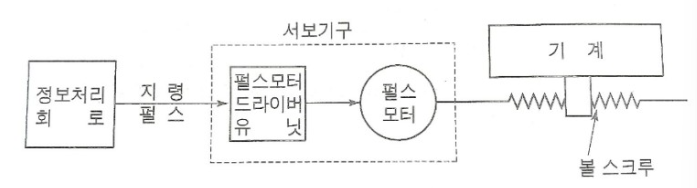

1) 개방회로방식 (Open Loop System)

제어 모터에서 지령한 펄스가 직접 기계에 전달

검출기와 feed-back 장치가 없어 정밀도가 떨어짐 (CNC에 사용 X)

- 제어장치로부터 입력된 펄스 수만큼 움직임 (검출기가 현재의 위치를 검출하여 비교 제어하는 기능이 없음)

- 구조가 간단하고 펄스 전동기(모터)의 회전 정밀도와 볼나사의 정밀도에 직접적인 영향

2) 반폐쇄회로 제어 방식 (Semi-Closed Loop System)

제어모터에서 지령한 펄스가 직접 기계에 전달되기 전, 검출기가 위치하여 지령한 펄스와 비교하여 검출기값과, 지령한 펄스의 값을 비교하여 그 편차량을 피드백 장치가 제어기에 보내서 그 양만큼 펄스를 다시 보내주는 시스템

- 서보모터 축이나 볼 스크류의 회전각도, 위치와 속도를 검출

- 볼 스크류의 정밀도 향상과 오차 보정이 가능

- 현재 대부분의 수치제어 공작기계에 채택되어 사용됨

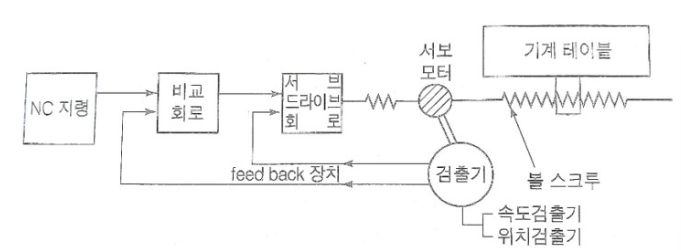

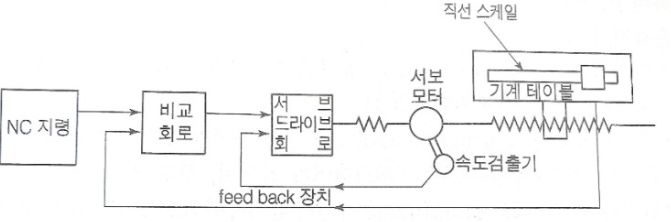

3) 폐쇄회로 제어방식 (Closed Loop System)

제어모터에서 지령한 펄스가 직접 기계에 전달되고, 테이블에서 검출기가 위치를 검출하여 (직선 스케일로 구성된 검출기를 기계테이블에 직접 부착, 종단에서 오차를 검출함) 지령한 펄스와 비교, 그 편차량을 피드백 장치가 제어기에 보내어 그 양만큼 펄스를 다시 보내줌

- 고정밀도 시스템

- 구축이 어려워 고도의 정밀을 요하는 공작기계 혹은 대형공작기계등에만 사용됨

4) 복합회로제어방식, 하이브리드서보방식(Hybrid Servo System)

반폐쇄회로와 폐쇄회로방식의 장점을 살린 제어시스템

폐쇄회로에서의 피드백과, 반폐쇄회로의 피드백을 비교하여 보정하는 시스템이 있음 (직선스케일도 있고 속도 및 위치 검출기도 있고)

- 높은 정밀도가 요구되거나(고정밀)

- 공작기계의 중량이 커서 기계 강성을 높이기 어려운 경우

- 안정된 제어가 어려운 경우에 사용됨

- 정밀도가 제어방식 중 가장 높다

4. CNC 공작기계를 연속적으로 장시간 사용시 주축의 열변위 특성의 향상방안을 설명하시오

1) 주축의 열변위 특성

CNC머신을 지속 가동하면 공작물과 공구 사이의 마찰, 주축의 베어링 마찰, 모터 발열 등으로 주축에 열변위가 발생하고 이는 가공정밀도 저하로 이어짐

2) 주축 열변위 특성 향상 방안

① 주축 구조 개선

- 주축 베어링 개선 : 고온에서도 안정적인 윤활 및 강성을 유지하는 베어링 사용

- 주축 재질 : 열팽창계수가 낮고 높은 강성을 가진 재질 사용

- 주축 설계 : 열변위 최소화 구조

② 냉각 시스템 개선

- 주축 내부 및 외부에 효율적인 냉각시스템 설치

- 윤활시스템 : 지속적인 윤활과 윤활효과를 높이는 고성능 윤활유 사용

- 윤활유 지속 관리 (필터, 정기적인 교체)

- 냉각수 관리

③ 제어 시스템 개선

- 온도 보상 : 온도를 실시간 측정하여 보상

- 주축 회전 속도 제어 : 회전 속도를 제어하여 열 발생을 줄이고 열 변위를 안정화시킴

- 진동 제어 : 진동을 감지하고 제어

④ 기타 방법

- 주축 정기 점검

- 작업 환경 조절

- 고정밀 측정장비 사용

5. 참고자료