반응형

<구분>

- 특수가공

- 방전가공 (EDM)

- 초음파가공(UM) ★

- 전해가공(ECM)

- 전해연삭(ECG)

- 전해연마 (EP)

- 화학적 가공 (CM)

- 숏피닝 (Shot Peening)

- 버핑과 폴리싱

- 압부가공

- 전자빔가공 (EBM)

- 고온가공

- 레이저가공

<기출>

- 19-3-4 초음파가공의 원리와 특징에 대하여 설명하시오

- 18-2-2 초음파가공에 대하여 설명하시오

- 13-3-3 초음파를 이용한 소재제거가공 (초음파가공)에 대하여 설명하시오

- 금속 21-3-1 초음파 용접에 대하여 설명하고, 냉간압접과 비교하여 장점을 설명하시오

1. 개요

1) 초음파 가공 (Ultrasonic Machining) 정의

초음파 진동으로 상하 방향으로 진동하는 공구를 공작물에 누르고, 공작물과의 사이에 알란덤 등의 지립을 물에 섞은 공작액을 펌프로 순환시키면 지립은 매우 큰 가속도로 공작물에 충돌하여, 그 충돌의 에너지로 공작물을 가공하는 방법을 초음파 가공이라 한다

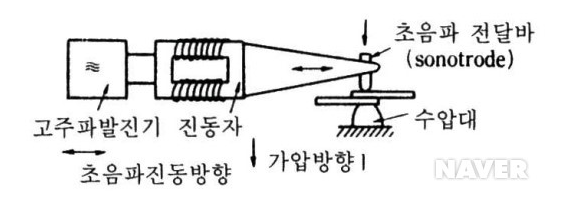

2) 원리

- 초음파 발생장치로부터 고주파 전류가 진동자에 의해 기계적 상하 방향의 진동으로 변환

- 이것과 일체로 결합된 혼 (horn)에 의해 진폭이 확대되어 공구로 전달

- 사용되는 지립 : 알란덤, 카아보란덤, 다이아몬드 등 (입도 No. 200 ~ 600, 고운 입도)을 사용시 복잡한 형상의 구멍도 매우 간단하게 정도가 좋은 가공면의 구멍으로 가공 가능

- 공작물 재료 : 초경합금 ~ 유리, 보석 도기 등 비금속이나 게르마늄 등 반도체도 포함

https://youtu.be/5w6szZtOg5w?si=oyymo6ggRDSjaL6i

초음파 정밀 가공, 세라믹스 및 유리와 같은 부서지기 쉬운 재료를 가공하는 데 적합합니다. (youtube.com)

2. 초음파 가공 (Ultrasonic Machining) 특징

1) 장점

- 초경질이며 메짐성이 큰 재료에 사용됨

- 절단, 펀칭, 평면가공, 표면 가공등을 할 수 있음

- 전기적으로 불량 도체일지라도 보통 금속과 동일하게 가공

- 연삭가공에 비하여 가공면의 변질 변형이 적음

2) 단점

- 납, 구리, 연강 등 무른 재료는 가공이 어려움 (큰 압력에 의해 변형 발생)

- 가공속도가 느리고 공구의 소모가 큼

- 가공면적이 좁게 제한을 받고 가공 깊이도 제한을 받음

3) 가공특성

(1) 가공속도

가공속도는 공구 진폭 및 주파수, 이송 가압력이 증가할수록 증가된다

가공속도는 숫돌입자의 농도, 입도에 따라 영향을 받음 (입자가 미세하면 가공속도가 감소하고, 너무 커도 가공 간극 속에 숫돌입자가 잘 들어갈 수 어벗어 가공속도가 감소된다)

(2) 다듬질면 거칠기

진동진폭이 크거나 숫돌입자가 크면 거칠기가 커짐

(3) 가공정밀도

이의 크기와 균열성은 가공정밀도, 클리어런스에 영향을 줌

(4) 공구 마모

공구 작용면이 숫돌입자를 충격할 때 공구가 마모됨

4) 공구, 연삭 입자

(1) 공구

스프링강, 피아노선, 스테인리스강, 텅스텐 탄화물 사용

유리 같은 재료는 연강을 사용하기도 함

(2) 연삭입자

알루미나(Al2O3), 탄화규소(SiC), 탄화붕소가 쓰이며 입도는 320 ~ 600번 정도임

입자는 무게비로 물의 2배 정도 혼합하여 사용함

3. 초음파 가공 응용

1) 초음파 용접, 융착

초음파에 의한 진동에너지와 적당한 가압에 의해 행하여지는 점용접 또는 심용접을 말한다

접합하고자하는 소재에 초음파 (18kHz이상) 횡진동을 주어 진동에너지에 의해 접촉부의 원자가 서로 확산되어 접합되는 것

가압과 마찰에 의해 소재 접촉면의 피막(산화막)이 파괴되어 순수한금속끼리의 접촉이 되며 원자 간의 인력이 작용되어 금속 접합이 이루어짐

Fe, Al, Cu, Ni, Ti, Zr이나 이들의 합금 용접이 가능

마찰 용접의 일종 (특수용접)

- 저항용접등과 달리 용접온도가 매우 낮음(200~300도, 녹아서 융접되는 것이 아님)

- 용융주조조직이나 합금층의 형성이 없고, 열영향에 의한 성능의 약화가 거의 없음

- 냉간압접과 같이 큰 가압력도 필요가 없어 압력에 의한 손상도 경미함

- 금속에서는 0.01 ~ 2mm, 플라스틱에서는 1 ~ 5mm 정도의 얇은 판 접합에 이용됨

- 플라스틱은 열 가소성 플라스틱에 적합함

https://www.youtube.com/watch?v=kryPz_5IoKc

냉간압접과의 비교

냉간압접 (Cold Pressure Welding)

재료의 표면을 청정하게 한 후 열을 공급하지 않고 상온에서 가압해서 용접하는 방법

알루미늄 합금, 카드뮴, 납, 동 등에 사용됨

<냉간압접 대비 초음파용접의 장점>

1) 초음파용접에 비해 큰 가압력을 필요로 함

2) 냉간압접 대비 주어지는 압력 수준이 낮기 때문에 용접물 변형이 적다 (이종금속, 박판, 플라스틱류 접합에 사용)

3) 냉간압접은 열에 의한 영향은 없지만 접촉부가 소성변형에 의해 가공경화된다

https://youtu.be/9ziiCSRQvcY?si=pBwUw_yGb-v4PDVd

2) 초음파 연삭

일감에 초음파 진동을 주어 평면연삭을 하면 일감의 온도상승이 현저히 줄어드는 효과가 있음

3) 초음파 절단

절삭방향으로 공구와 일감 사이에 제어된 상대진동을 줌

접촉면에 절삭유 침입 → 절삭저항 저하, 가공면 거칠기 향상, 변질층 감소, 공구수명 증대

4) 초음파 세척

초음파 에너지를 이용하여 세척에 이용하는 기술

현재까지 이용가능한 여러가지의 공학적 세척 기술 중 가장 효율적임

(1) 초음파 세척 특징

- 경제성이 높음

- 미세 세척 효과를 얻을 수 있음

- 복잡한 형상이나 정밀 세척을 요하는 분야에서 중요한 세척 기술

- 1차 세척이나 금속 가공물의 탈지 세척용으로 많이 사용됨

- 세정 얼룩이 생길 수 있음

(2) 초음파 세척 원리

- 초음파의 케비테이션 현상

케비테이션현상

초음파가 용액 중으로 전파될 때 초음파의 큰 압력 변화에 의해 미세 기포군이 생성되고 소멸되는 현상

매우 큰 압력과 고온을 동반 → 오염물질을 분산 및 분해시키며 세척제의 효과를 극대화시킴

4. 참고자료

반응형

'Mechanical Engineering Study > 특수가공' 카테고리의 다른 글

| 레이저 가공, 레이저 절단, 레이저 컷팅, 레이저 용접, 레이저 열처리 (0) | 2024.12.26 |

|---|---|

| 호닝 공정 (honing), 액체 호닝 (Liquid honing), 정밀공작, 미립자가공, 특수가공 (0) | 2024.07.18 |

| [특수가공][공정] 전해연마 (Electrolytic Polishing) (0) | 2024.03.22 |

| 브로칭(Broaching) (0) | 2024.03.21 |

| 숏피닝 (Shot Peening), 숏블라스트, 샌드블라스트, 그리트 블라스트 (1) | 2024.03.20 |