<기출>

- 12-2-5 용접 작업에서의 구조상 결함 5가지를 나열하고 그 원인과 대책을 설명하시오

- 금속 23-3-4 용접 결함의 종류와 원인에 대하여 설명하시오.

- 금속 22-1-3 접 결함 중 언더 컷(under cut)과 오버 랩(over lap)을 설명하시오.

- 금속 22-3-4 용접부의 열영향부를 용접부 조직 변화 관점에서 설명하시오.

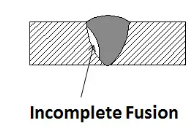

- 금속 21-1-3 용접결함 중 융합불량(incomplete fusion)과 용입부족(incomplete penetration)에 대하여 개선 대책을 각각 4가지씩 쓰시오.

- 금속 20-1-7 피복아크용접에서 용접결함 중 기공의 발생원인과 방지대책을 각각 5가지씩 설명하시오.

- 금속 19-1-5 아크 용접 시 발생하는 아크 쏠림 현상 및 방지 대책을 설명하시오.

- 금속 19-4-3 오스테나이트계 스테인리스강의 용접 시 발생하는 고온 균열(Hot Crack)의 원인과 방지대책에 대하여 설명하시오.

- 금속 17-1-13 13. Hardenable stee을 GMA(Gas Metal Arc), SMA(Shielded Metal Arc), SA(Submerged Arc), ES(Electroslag) 용접 시 HAZ cracking이 일어날 가능성이 큰 순서대로 나열하고, 그 이유를 설명하시오.

- 금속 17-4-6 용접 잔류응력 완화법 5가지와 변형교정법 2가지를 설명하시오.

- 금속 15-1-9 용접 후 변형을 막을 수 있는 방법을 3가지만 쓰시오

- 금속 14-2-2 용접열영향부 (HAZ)의 취화 원인에 대하여 설명하시오

- 금속 14-4-3 용접후 열처리 (Post weld heat treatment : PWHT)의 목적과 방법을 설명하시오

1. 개요

1) 용접 결함 개요

용접은 고온의 열을 바탕으로 금속을 용융시켜 야금학적 반응을 일으키는 것이기 때문에 여러 가지 결함이 발생하며, 이 결함이 확인되지 않은 상태로 기계 및 구조물에 있을 경우 예상치 못한 큰 위험이 생길 수 있기 때문에 어떤 결함이 있는지, 대책을 확실히 강구하고 사용 전 검사를 철저히 해야함

실드금속아크용접 (SMAW; Shielded Metal Arc Welding), 피복아크용접, 탄소아크용접

불활성가스금속아크용접 (GMAW; Gas Metal Arc Welding = MIG;Matal Insert Gas Welding, Solid Wire Welding) 실드금속아크용접 (SMAW; Shield Metal Arc Welding, 피복아크용접) ★ 탄소아크용접 (CAW; Carbon Arc Welding) 용제-코어

romanticdeer.tistory.com

불활성가스아크용접 (금속, MIG, GMAW 텅스텐, TIG, GTAW), 불활성가스아크용접 이론

불활성가스금속아크용접 (GMAW; Gas Metal Arc Welding = MIG;Matal Insert Gas Welding, Solid Wire Welding) ★ 실드금속아크용접 (SMAW; Shield Metal Arc Welding, 피복아크용접) 용제-코어 아크용접 (FCAW; Flux Cored Arc Welding,

romanticdeer.tistory.com

2) 용접 결함의 종류

(1) 치수 결함

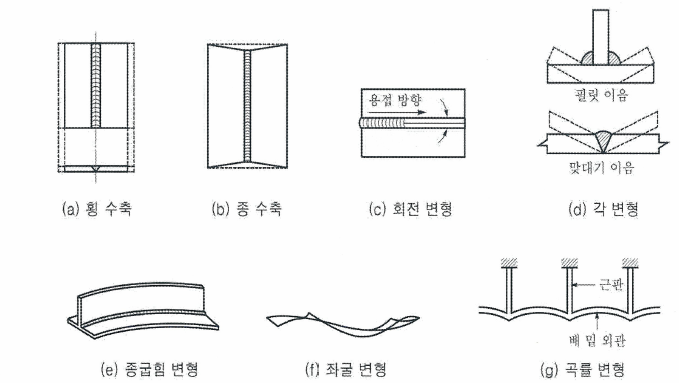

- 변형 (각변형, 수축변형, 굽힘변형, 회전변형)

- 치수불량 (덧붙임 과부족 등)

- 형상불량 (비드 형태 불균일, 용입 과대)

(2) 구조 결함

- 기공

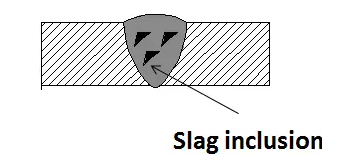

- 슬래그 섞임

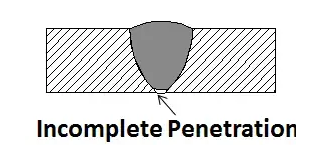

- 용입 불량

- 언더컷

- 오버랩

- 용접균열

(3) 성질 결함

- 기계적 결함 (강도, 경도, 클리프, 피로강도, 내열성, 내마모성 결함)

- 화학적 결함 (내식성 결함)

- 물리적 결함 (전자기적 성질 변형)

3) 용접 결함 시험의 종류

(1) 파괴검사

- 인장강도시험

- 굽힘시험

- 경도시험

- 충격시험

- 피로시험

- 화학적시험(화학분석, 부식시험, 수소시험)

- 금속학적시험(파면시험, 육안조직시험, 마이크로조직검사)

(2) 비파괴검사 (NDT; Non-Destructive Testing)

① 표면결함 검출

- 외관검사

- 액체침투탐상시험 (LPT; Liquid Penetrant Testing)

- 자분탐상시험 (MT; Magnetic Particle Testing)

- 와전류탐상시험 (Eddy Current Test)

② 내부결함 검출

- 초음파 탐상시험 (UT; Ultrasonic Testing)

- 방사선 투과시험 (RT; Radiographic Testing)

③ 기타 비파괴시험 방법

- 스트레인 측정

- 기타 시험 (적외선 시험, AET, 내압시험, 누출시험)

2. 용접 결함 종류

1) 용접 잔류응력 (Welding Residual Stress), 용접 변형

용접에 의하여 용접부 부근은 온도 상승으로 팽창이 발생하고 냉각으로 수축이 발생함

불균형한 온도 변화에 의해 복잡한 구속에 의한 응력 변화가 발생하며, 냉각 후에도 응력이 잔류하고 수축이나 굽힘 등의 변형을 생기게 함

이와 같이 용접부위에 잔류하는 응력을 용접잔류응력이라 함

용접잔류응력은 취성, 파괴강도, 진동특성, 좌굴강도, 부식저항 등에 큰 영향을 줌

(1) 발생 원인

- 용융금속의 응고시 모재의 열팽창

- 용접 열사이클 과정에 용접부 부근의 모재에 생기는 소성변형

- 용착금속이 응고한 후 실온으로 냉각 시 수축과 소성변형

(2) 잔류응력 경감법

① 용착 금속량의 감소

용접홈의 각도를 작게 하고 루트 간격을 좁혀서 내부 구속을 경감 (열영향부 범위 좁힘)

② 용착법의 적절한 선정

대칭법과 후퇴법은 잔류응력은 경감되나 그만큼 자유변형이 심해짐

(변형이 되면 응력은 없다는 것. 응력이 있는데 변형이 되지 않을때 잔류 응력이 있다는 것)

③ 용접 순서의 선정

작업 조건과 순서에 따라 잔류응력에 미치는 영향이 큼. 회전 지그 사용

④ 적당한 예열

급랭에 의한 열원 분포 급경사 제거 / 경감 목적. 50 ~ 150도로 예열한 후 용접시 온도 분포도의 경사가 완만해지면서 수축변형 감소 및 구속응력 경감

(3) 잔류응력 제거법

① 응력 제거 소둔 (SRA; Stress Relief Annealing)

550 ~ 650도에서 유지하면 클리프에 의한 소성변형으로 잔류응력이 완화됨

기본열처리 - 풀림(Annealing), 소둔

기본 열처리 담금질 (Quenching) ★ 뜨임 (Tempering) 풀림, 소둔 (Annealing) ★ 완전소둔 (Full Annealing) 구상화 소둔 (Sphericidizing Annealing) 재결정 소둔 (Recrystallization Annealing) 응력제거 소둔 (Stress Relief Anneali

romanticdeer.tistory.com

② 노내 응력 제거법

구조물을 노내에 넣고 가열, 노내 출입시 온도가 300도를 넘으면 안되고 낮은 속도로 가열 / 냉각해야함

③ 국부응력제거법

제품이 너무 커서 노내에 넣지 못할때, 용접부 주위를 가열하여 응력 제거 (가스 가열)

④ 저온응력 완화법

용접선의 양측을 가스 불꽃으로 150 ~ 200도로 가열한 후 즉시 수랭

⑤ 기계적 응력 완화법

구조물에 하중을 걸어 용접부를 약간 소성변형 시킨 후 하중 제거 (잔류응력이 현저하게 감소)

⑥ 피닝법 (shot peening)

잔류응력의 완화(압축잔류응력 부여로 상쇄), 용착금속의 균열 방지

숏피닝 (Shot Peening), 숏블라스트, 샌드블라스트, 그리트 블라스트

특수가공 방전가공 (EDM) 초음파가공(UM) 전해가공(ECM) 전해연삭(ECG) 전해연마 (EP) 화학적 가공 (CM) 숏피닝 (Shot Peening) ★ 버핑과 폴리싱 압부가공 전자빔가공 (EBM) 고온가공 레이저가공 13-1-6 숏피

romanticdeer.tistory.com

(4) 변형방지방법 (용접 잔류응력은 생길 수 있음)

① 억제법

강제적으로 변형을 막는 방법 (정반에 고정, 보강재, 보조관을 이용하여 구속 용접)

② 역변형법

용접에 의한 변형을 예측하고 용접하기 전 역변형을 주고 용접

③ 용접 순서를 바꿈

대칭법, 후퇴법, 비석법, 교호법

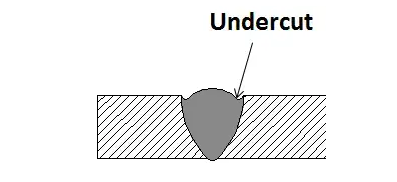

2) 언더컷 (Under Cut)

용접 시 모재가 녹아 용착금속에 채워지지 않고 용접선 끝에 작은 홈이 생김 (모재가 과하게 녹은 상태)

| 발생 원인 | 대책 |

| 용접 전류 과다 | 용접 전류를 낮게 함 |

| 용접 속도 과속 | 용접 속도를 줄임 |

| 아크 길이 과다 | 아크 길이를 줄임 |

| 용접봉 취급 불량 | 용접봉 취급 유의 |

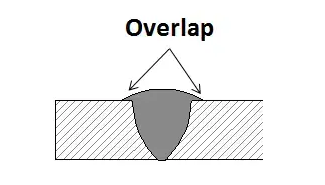

3) 오버랩 (Over Lap)

용접 시 용융금속이 모재와 융합되지 못하고 겹쳐짐 (모재가 안녹은 상태)

| 발생 원인 | 대책 |

| 전류가 부족 | 전류를 강하게 함 |

| 아크가 너무 길 때 | 아크 길이를 줄임 |

| 용접 속도가 느릴때 | 용접 속도를 빠르게 함 |

| 용접봉의 용융점이 모재의 용융점보다 낮을때 | 용접봉 변경 |

| 모재보다 용접봉이 굵을때 | 용접봉 변경 |

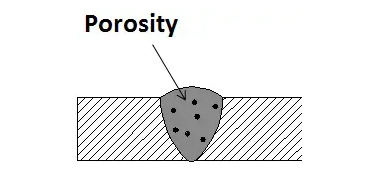

4) 기공 (Blow Hole)

용접 금속이 응고시에 H, CO 가스가 내부에 갇혀 공동이 된 것

용착금속에 남아있는 가스로 인해 기포가 생김

| 발생 원인 | 대책 |

| 용접 전류 과다 | 용접 전류 |

| 용접봉에 습기가 많을 때 | 용접봉 변경 |

| 가스 용접시 과열 | 과열 방지 |

| 모재에 불순물이 부착 | 이음면 청결 유지 |

| 모재에 유황이 과다할 때 | 모재 재질 변경 |

| 가스 과다 | 용접봉 교환 |

| 용접부 급속한 응고 | 예열 및 용입열 증가 |

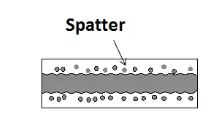

5) 스패터링 (Spattering)

용융 금속이 튀어서 모재에 붙음

| 발생 원인 | 대책 |

| 전류과다 | 전류 조절 |

| 아크 과대 | 아크 조절 |

| 용접봉 결함 | 용접봉 교체 |

6) 슬래그 섞임 (Slag Inclusion)

녹은 피복제ㅔ가 용착 금속 표면에 떠있거나 용착금속 속에 남아있는 것

| 발생 원인 | 대책 |

| 피복제의 조성 불량 | 용접봉 변경 |

| 용접 전류 부적당 | 용접 전류 조절 |

| 용접 속도 부적당 | 용접 속도 조절 |

| 운봉 불량 | 운봉법 변경 |

| 다층 용접시 슬래그 제거 불완전 | 슬래그 제거 철저 (표면 청결) |

| 산화성 용접 분위기 | 중성염 이용 |

7) 용입 불량, 용입 부족 (Imcomplete Penetraion)

용융 금속이 균일하지 못하게 주입됨

융합부 끝 홈의 밑바닥 부분까지 채워지지 않고 홈으로 남게 됨

| 발생 원인 | 대책 |

| 접합부 설계 결함 (용접홈 각도, 루트 간격 등) | 접합부 설계 개선 |

| 용접속도 과속 | 용접속도 감소 |

| 전류 부족 | 전류 증대 |

| 용접봉 선택 불량 | 용접봉 교체 |

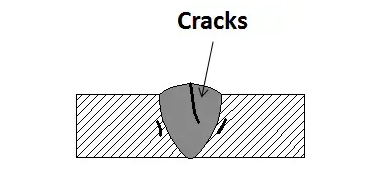

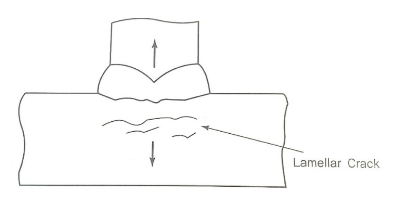

8) 용접 균열 (Crack)

응력집중, 재질 등의 결함으로 용착 금속에 금이 감

| 발생 원인 | 대책 |

| 이음 강성이 너무 큼 | 용접부 예열, 냉각속도 조절 |

| 모재에 C, Mn 함량이 높을 때 | 재료 변경 |

| 부적당한 용접봉 사용 | 용접봉 교체 |

(1) 용접 균열의 분류

① 응고 균열 (Solidification Cracking)

고온균열.용융경계로부터 용융지 중심부로 그레인(입자) 성장 → 불순물과 합금원소 등이 방출되어 편석 발생 → 막을 형성하여 크랙 발생

② 리퀘이션 균열 (Liquation Cracking)

황화합물 형성으로 인한 크랙

황화합물은 결정립 경계부위의 용융점을 저하시킴 → 냉각 중 이와 같은 낮은 융점의 막이 지속되어 낮은 온도에서 잔류응 력 증가 (낮은 온도에서 잔류응력이 증가하여 Liquation Cracking이 발생)

③ 재열균열 (Reheat Cracking)

다층용접에서는 여러 번의 재열이 이루어짐

혹은, 잔류응력 제거를 위해 500 ~ 650도로 가열할때, 재열취성이 발생하기 쉬움 (크리프 파열과 밀접)

기본열처리 - 풀림(Annealing), 소둔

기본 열처리 담금질 (Quenching) ★ 뜨임 (Tempering) 풀림, 소둔 (Annealing) ★ 완전소둔 (Full Annealing) 구상화 소둔 (Sphericidizing Annealing) 재결정 소둔 (Recrystallization Annealing) 응력제거 소둔 (Stress Relief Anneali

romanticdeer.tistory.com

④ 수소 균열 (Delayed Cold Cracking, HAZ Cracking)

주로 HAZ부에 나타남. 가장 치명적이고 원인이 정확히 규명되지 않음

마르텐사이트 조직 형성, 수소, 잔류응력 등이 발생 원인

수소의 존재로 인해, 잔류응력의 영향에 의해 마르텐사이트 조직이 크랙을 발생

⑤ 라멜라 균열 (Hot Cracking)

HAZ가장자리 가까운곳에서 발생

구속을 ㅁ낳이 받는 용접 이음부 혹은 다층요접에서 발생

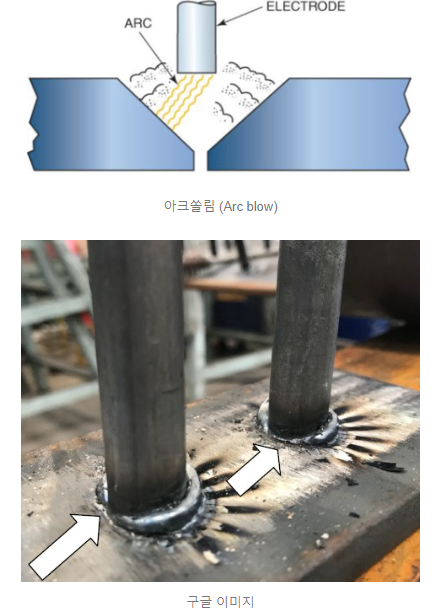

9) 아크 쏠림

아크쏠림은 용접 중에 아크가 용접봉 방향에서 한쪽으로 쏠리는 현상

직류용접에서 비피복 용접봉을 사용했을때에 심하며 (불활성가스아크용접)

비드용접 또는 중요부분 용접시 아크가 불안정하거나 용착금속 재질이 변화할 수 있음

슬래그 섞임, 기공 같은 결함이 발생할 수 있음

(1) 방지 대책

- 직류용접기를 사용하지 않고 교류 용접기를 사용한다

- 모재와 같은 재료를 엔드탭으로 사용하여 용접

- 접지점을 용접부보다 멀리 함

- 긴 용접에는 후퇴법으로 용접

- 짧은 아크를 사용

- 용접봉 끝을 아크 쏠림 반대 방향으로 기울인다

10) 치수상 결함

금속의 불균형한 가열과 냉각으로 인한 팽창, 수축으로 모재가 변형하는 성질

3. 용접 결함 고찰

1) 열영향부 (HAZ; Heat Affected Zone)

불활성가스아크용접 (금속, MIG, GMAW 텅스텐, TIG, GTAW), 불활성가스아크용접 이론

불활성가스금속아크용접 (GMAW; Gas Metal Arc Welding = MIG;Matal Insert Gas Welding, Solid Wire Welding) ★ 실드금속아크용접 (SMAW; Shield Metal Arc Welding, 피복아크용접) 용제-코어 아크용접 (FCAW; Flux Cored Arc Welding,

romanticdeer.tistory.com

2) 예열과 후열처리 (PWHT)

예열

(1) 예열의 목적

- 용접열에 의한 수축응력 감소

- 위험온도영역에서의 냉각속도 완화 → 용접부의 과도한 경화 및 연성 저하 방지 (급냉 방지)

- 냉각속도 완화로서 용접부에 용유되어있는 수소를 충분히 배출시켜 비드 밑터짐 등을 감소

(2) 예열 온도

- 모재의 성분, 두께, 외기조건, 용접법, 구속의 여부에 따라 적정히 선택 (ANSI B 31.3)

- 모재를 150도로 가열 후 유지 (균일하게 가열해야함)

후열처리 (PWHT)

[용접][공정] 서브머지드아크용접, 잠호용접 (SAW; Submerged Arc Welding)

1. 개요 불활성가스금속아크용접 (GMAW; Gas Metal Arc Welding = MIG;Matal Insert Gas Welding, Solid Wire Welding) 실드금속아크용접 (SMAW; Shield Metal Arc Welding, 피복아크용접) 용제-코어 아크용접 (FCAW; Flux Cored Arc Weld

romanticdeer.tistory.com

(1) 후열처리 원리

- 금속은 고온에서 크리프에 의해 소성변형이 생김

- 잔류응력이 있는 용접물을 적당한 고온으로 유지하면 크리프에 의한 소성변형으로 잔류응력이 거의 소실됨

- 잔류응력 완화는 유지온도가 높을수록, 유지시간이 길수록 크리프가 발생하기 쉬우므로 응력 완화가 현저해짐

- 온도 및 유지시간은 재료 및 두께에 따라 결정

(2) 후열처리 종류

- 응력제거열처리

- 불림

- 풀림

기본열처리 - 노말라이징 (Normalizing, 불림, 소준)

기본 열처리 담금질 (Quenching) 뜨임 (Tempering) 풀림, 소둔 (Annealing) 완전소둔 (Full Annealing) 구상화 소둔 (Sphericidizing Annealing) 재결정 소둔 (Recrystallization Annealing) 응력제거 소둔 (Stress Relief Annealing) 균

romanticdeer.tistory.com

기본열처리 - 풀림(Annealing), 소둔

기본 열처리 담금질 (Quenching) ★ 뜨임 (Tempering) 풀림, 소둔 (Annealing) ★ 완전소둔 (Full Annealing) 구상화 소둔 (Sphericidizing Annealing) 재결정 소둔 (Recrystallization Annealing) 응력제거 소둔 (Stress Relief Anneali

romanticdeer.tistory.com

(3) 후열처리 효과

- 잔류응력 제거

- 용착금속 중 수소제거에 의한 연성 증대 (취성 제거)

- 노치 인성의 증가

- 치수 안정화 (내부 잔류응력이 제거되므로 변형의 여지 제거)

- 응력 부식에 대한 저항력 증가 (내부 응력 제거했으니)

- 열영향부의 템퍼링 연화 (마르텐사이트를 템퍼드 마르텐사이트로 변태)

- 크리프 강도의 향상

- 강도의 증가 (석출, 경화)

'Mechanical Engineering Study > 용접' 카테고리의 다른 글

| 플라즈마 아크용접(PAW), 열적핀치효과 (Thermal pinch effect), 플라즈마 제트용접 (0) | 2024.06.06 |

|---|---|

| [용접] 고주파 용접 (High Frequency Welding), 제관 (2) | 2024.04.20 |

| 실드금속아크용접 (SMAW; Shielded Metal Arc Welding), 피복아크용접, 탄소아크용접 (0) | 2024.03.29 |

| 마찰교반용접 (FSW;Friction Stir Welding), 마찰용접(Friction Welding), 마찰교반점용접 (FSSJ), 컨벤셔널 마찰용접, 플라이휠 마찰용접 (0) | 2024.03.24 |

| 불활성가스아크용접 (금속, MIG, GMAW 텅스텐, TIG, GTAW), 불활성가스아크용접 이론 (1) | 2024.03.18 |