<기출>

- 23-4-6 공정설계에 있어서 생산 적합성 판단과 관련하여 다음을 설명하시오. (a. 생산능력의 정의와 중요성 b. 생산관련 의사결정에서 고려사항 c. 생산능력 측정의 목적과 효과 d. 생산능력 측정지표의 가동률, 효율성, 실제 산출량

- 20-4-5 효율적 공정관리를 위한 생산계획의 요소에 대하여 설명하시오.

1. 개요

1) 생산계획 (Production Planning) 정의

공정설계란, 자원을 소비하여 가치를 창출하는 변환 과정(공정)의 비용 최소화, 수익 극대화를 실현하는 시스템으로 구축하되 이를 가장 경제적으로 구축하는 과정임

생산계획은 기업의 생산활동에 있어서 그 목적을 달성하기 위해 조직적인 예정을 수립하는 사고 활동

생산 개시에 앞서서 제품의 종류, 수량, 가격, 생산 방식, 장소, 기간 등에 대한 계획을 세우는 활동을 의미함

생산을 시작하기 앞서 판매 예측 / 주문 / 판매계획을 토대로 생산할 제품의 종류(무엇을), 생산일정(언제), 생산수량(얼마나) 등에 관하여 가장 경제적이고 합리적인 예정 (계획)을 세우는 것.

생산 계획의 최종 목적은 생산자원의 효율적인 배분과 경제적인 생산 (생산의 최적화)이다

2) 용어 설명

- 생산규모 : 생산설비에 의해 결정. 설비의 능력적 관점에서 볼때, 설비의 생산 능력으로 정의 (설비나 시설의 능력)

- 생산능력 (Capacity) : 생산시스템(공정)이 정상적인 상태에서 일정기간에 달성할 수 있는 부가가치활동의 최대 수준 (최대생산량)으로 정의

2. 생산 적합성 판단

공정 설계에 있어 생산 적합성을 판단하기 위해서는 생산 규모를 기반으로 생산능력을 평가하고, 생산 관련 의사결정을 해야함

1) 생산능력의 정의와 중요성

생산시스템(공정)이 정상적인 상태에서 일정기간에 달성할 수 있는 부가가치활동의 최대 수준 (최대생산량)

(1) 생산능력의 측정 (능력 척도) : 생산 능력의 정의

① 설계 능력 (Design Capacity)

설계상에 표시된 성능 내지 용량으로서 생산 시스템의 내/외부 여건에 관계없이 생산설비나 시설에서 일정기간 중 생산가능한 최대 산출량 (specification)

② 유효능력 (Effective Capacity)

주어진 여건에서 일정기간 중 생산가능한 사출량. 시스템 능력

③ 실제능력 (Actual Capacity)

현재의 생산자원의 여건으로 실제 달성한 산출량

제품의 품질, 생산성 등을 극대화하는 최적 수준의 생산량

④ 이용률 (Utilization) = 실제 생산량 / 설계 능력

⑤ 효율 (Efficiency) = 실제 생산량 / 유효능력

(2) 생산능력의 중요성 : 생산 능력을 측정하는 이유

단위생산비용은 생산량의 양이 증가함에 따라 감소하다가 일정 수준을 초과하면 증가하기 때문에, 비용이 최소가 되는 시점이 있고 이 지점이 최적운영수준임. (최적운영수준을 찾아야함)

규모의 경제성 : 생산량이 증가함에 따라 단위 비용이 감소하는 구간 - 투자 비용 및 운영 비용이 생산능력 증가량보다 작음 (고정비 항목은 생산량과 비례해서 증가하지 않기 때문 ; 전용 장비 및 지원체계, 지원 부서 등)

규모의 비경제성 : 공장의 생산 능력이 일정 수준을 초과할 경우 오히려 단위비용이 증가하는 구간

생산능력 과보유시 지속적인 가동을 위해 초과 생산이 필요하고 과도한 재고비용 / 높은 가격 할인이 필요하기 때문

또한 유지 보수를 위한 인력 수요는 크게 증가함

따라서, 최적운영수준을 찾기 위해 생산 능력의 정확한 파악은 중요함 (중요성 3번 소제목 참고)

2) 생산관련 의사결정에서 고려사항

- 수요의 성장/축소와 변동성 (향후 수요를 예측할 수 있어야함)

- 능력 증설에 필요한 시간과 비용 (설비에 대한 투자비, 운영비)

- 기존 설비의 최적운영수준 및 신규설비의 최적 규모 (신규 설비를 투자하기 위해서는 수요가 어느정도 되어야 되는지? )

- 기술 변화의 속도와 방향

- 입지선정요소의 변화 (원재료, 노동력 등)

위 내용을 고려해서 아래 내용을 결정해야함

- 여유 능력의 크기를 얼마로 할 지 결정

- 능력의 증설규모를 얼마로 할 지 결정

- 증설 시기는 언제로 할지 결정

3) 생산능력 측정의 목적과 효과 (생산능력의 중요성 / 생산능력 측정의 중요성)

- 생산능력은 제품 및 서비스에 대한 장래의 수요에 대처하는 회사의 잠재적 역량과 직결

(평상시에는 괜찮은데, 수요가 몰리거나 원자재 수입이 원할하지 못할때 필요한 물량을 공급하지 못하면 기회손실과 신뢰를 잃음) - 반대의 경우 불필요한 과잉투자와 유휴능력이 되고, 이는 운영유지비용 등의 부담으로 돌아옴

(수요가 몰릴 것을 대비해서 미리 설비 투자를 하고 원자재를 비축해 놓는 등) - 능력과 수요요건이 서로 부합될때 생산비를 최소화할 수 있음

- 최적의 능력규모 선정은 생산원가의 중요한 결정인자이고, 생산성고에 장기간 영향을 미침

4) 생산능력 측정지표의 가동률, 효율성, 실제 산출량

① 실제능력, 실제 산출량 (Actual Capacity)

현재의 생산자원의 여건으로 실제 달성한 산출량

제품의 품질, 생산성 등을 극대화하는 최적 수준의 생산량

② 이용률 (Utilization) = 실제 생산량 / 설계 능력

③ 효율 (Efficiency) = 실제 생산량 / 유효능력

3. 효율적인 공정관리를 위한 생산계획요소

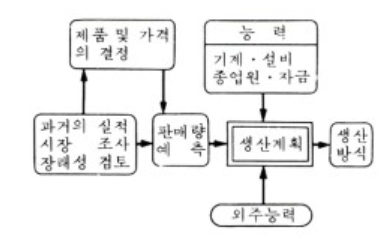

1) 공정설계에서의 생산계획

공정설계의 7단계 중 첫번째가 기술제원 분석으로, 제품 도면, QC 및 QA 지침서, 관련 규격서, 기술제원 변경사항 등을 분석하며 생산계획에 대한 분석이 필요함 (연간 생산량, 생산 납기 등)

2) 공정 설계시 생산계획의 관리 변수 (생산계획요소)

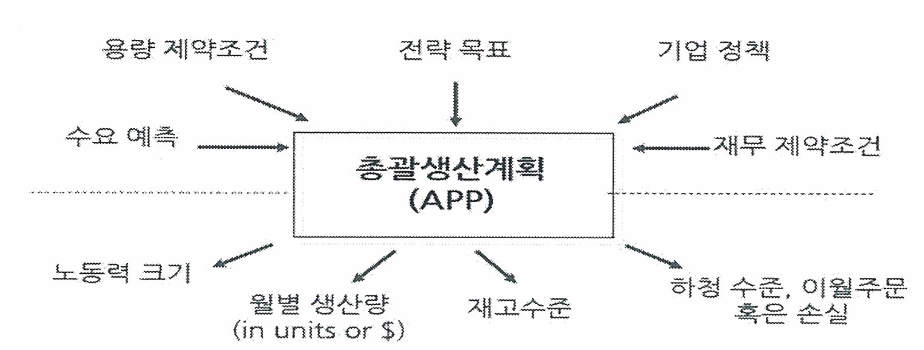

총괄생산계획을 통해 다음과 같은 변수를 관리하여 생산 전략을 수립한다.

- 생산률(조업도) : 월 별 생산량

- 고용수준 (노동 인력의 조정) : 노동력의 크기

- 재고 수준

- 하청 운용 수준

해당 내용은 아래 내용을 기반으로 도출할 수 있다.

- 수요 예측

- 용량 제약 조건

- 미래 전략 목표

- 기업의 내부 정책

- 재무 제약 조건

3) 자재소요계획 (MRP; Material Requirement Planning)

MRP(Material Requirement Planning, 자재소요량계획)

12-1-7 자재소요계획(MRP)의 장점과 단점을 설명하시오 1. 개요 1) MRP (Material Requirement Planning) 정의 제품의 생산수량 및 일정을 토대로 그 제품 생산에 필요한 원자재, 부분품, 공산품, 조립품 등의

romanticdeer.tistory.com

MRP는 제품을 구성하는 모든 요소 - 원자재, 반 조립품, 완제품 등에 대한 자재 수급 계획과 생산관리를 통합시킨 제조 정보 관리 기술/시스템임

MRP는 BOM(Bill of Material), 표준 공정도 (Process chart), 표준 생산 계획(Master Production Scedule), 재고 레코드 (Inventory Record) 등의 정보로 구성되며 이를 근거로 어떤 물건이 언제, 어느곳에서 얼마나 필요한지 예측하고 모든 제조활동과 관리 활동이 같은 계획에 근거하여 움직이기 때문에 자원의 비능률적인 활용이나 낭비를 제거할 수 있음

"MRP는 종속 수요 품목의 생산, 구매, 재고관리를 합리적으로 처리하는 통합적인 생산계획 및 재고관리의 전산화된 관리시스템"

QC 공정도 (QC Flow Process Chart), 공정도 (Flow Process Chart, Process Drawing)

21-2-5 공정설계(Process Engineering)의 기능을 설명하고 공정도(Process Drawing)에 포함되어야 할 사항들에 대하여 설명하시오. 13-1-11 QC공정도를 설명하시오 1. 개요 1) QC 공정도 / 공정도 (Process Drawing)의

romanticdeer.tistory.com

- MRP를 근거하여 수요의 성장/축소와 변동성을 예측할 수 있으므로 생산능력 확대를 검토할때 해당 데이터를 적극 이용해야함

FMS (Flexible Manufacturing System, 유연생산시스템), GT (Group Technology, 그룹테크놀로지), 셀형 제조 방식 (

1. 개요 1) FMS (Flexible Manufacturing System) 정의 여러 가지 부품 유형들의 혼합과 수요 패턴 변화에 따라 조정되는 생산량에 유연하게 대응하기 위해 1) 여러 작업장에서 다양한 부품 유형을 동시에 처

romanticdeer.tistory.com

스마트팩토리 (Smart Factory), 공장자동화 (FA; Factory Automation)와의 차이, CPS, ERP, MES

22-1-5 데이터 수집 측면에서 생산자동화(공장 자동화)와 스마트 팩토리(Smart Factory)의 차이점을 설명하시오. 22-1-8 스마트 팩토리의 생산시설 통합 소프트웨어 플랫폼인 CPS(Cyber Physics System)에 대하

romanticdeer.tistory.com

'Mechanical Engineering Study > 공정설계' 카테고리의 다른 글

| 공정설계 (Process Design) (0) | 2024.04.06 |

|---|---|

| 신규 장비 선정, 범용장비, 전용장비, 복합공정의 분류, 프로그레시브 금형(progressive), 트랜스퍼 금형(transfer), 복합 금형(composite die) (1) | 2024.04.05 |

| 공차 도표 (0) | 2024.04.03 |

| QC 공정도 (QC Flow Process Chart), 공정도 (Flow Process Chart, Process Drawing) (0) | 2024.04.02 |

| FMS (Flexible Manufacturing System, 유연생산시스템), GT (Group Technology, 그룹테크놀로지), 셀형 제조 방식 (Cellular Manufacturing System) (2) | 2024.03.19 |