<기출>

- 23-1-9 절삭공구 수명 판정 기준과 Taylor 공구수명식에 대하여 설명하시오.

- 22-4-1 공구 수명 판정기준 4가지 및 절삭조건과 공구수명과의 관계를 설명하시오.

- 20-3-1 절삭공구의 수명에 미치는 주요 원인과 수명 판정기준 4가지를 설명하시오.

- 17-2-4 공구수명의 판정기준 4가지를 설명하시오

1. 개요

1) 공구 수명 판정

절삭가공시, 고온과 고압으로 인한 마찰력으로 점차 공구가 마모되어 절삭성이 감소하고, 가공치수의 정밀도가 낮아지고, 가공된 면의 표면 거칠기가 불량하게 됨

따라서 절삭공구는 본래의 형상을 잃게 되며 소요되는 절삭 동력도 증가함.

이 현상이 어느 한계치를 넘어가면 공구를 교환하거나 재연삭해야하는데, 일정한 조건으로 절삭을 시작하여 공구의 교환 또는 재연삭을 할 때까지의 실질적인 절삭시간의 합을 공구수명시간이라고 함 (단위 : min)

2) 절삭공구 수명에 미치는 주요 원인

- 공구각

- 절삭공구 재질

- 절삭 속도

- 가공재료

- 절삭유제

절삭 공구 수명 영향 요소

1. 개요 1) 절삭공구 수명에 미치는 주요 원인 공구각절삭공구 재질절삭 속도가공재료절삭유제 2) 절삭공구 수명 영향 주 원인 : 공구 파손 (크레이터 마모, 플랭크 마모, 치핑) 공구 파손 : 크

romanticdeer.tistory.com

3) 절삭공구 수명 영향 주 원인 : 공구 파손

공구 파손 : 크레이터 마모, 플랭크 마모, 치핑, 온도 파손

1. 크레이터 마모, 플랭크 마모 1) 개요 공구수명시간 : 새로운 절삭공구로 가공물을 일정한 절삭조건으로 절삭을 시작하여 공구의 교환 또는 재 연삭을 할 때까지의 실질적인 절삭시간의 합 절

romanticdeer.tistory.com

2. 절삭공구 수명식과 판정법

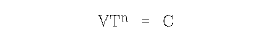

1) Taylor 공구수명식

해당 식이 테일러 Taylor 공구수명식

지수 n은 절삭공구와 가공물에 의하여 변화하는 지수

(고속도강 기준 0.05 ~ 0.2, 초경합금 0.125 ~ 0.25, 세라믹 0.4 ~ 0.55)

일반적으로 0.1 ~ 0.2를 많이 사용함

상수 C는 가공물의 절삭조건에 따라 변화하는 값

(공구수명을 1분으로 할 때의 절삭속도)

"결국, n이 양수니까 절삭속도와 공구 수명은 반비례함" : 절삭속도가 빨라지면 공구 수명은 떨어짐

하지만 이는 고속절삭의 개념과는 아예 다른 개념 (고속절삭은 Al기준 900m/min ~ 1500m/min영역)

- 위 그래프와 같이 절삭속도를 V1, V2, V3...으로 변화하여 절삭시간과 공구 마모량의 관계를 그래프상에 그림

- 각 곡선의 수명판정 마모량을 횡선으로 긋고 해당 마모량까지 도달하는 시간을 각각 구함 (T1, T2, T3)

- 해당 절삭속도와 수명의 관계를 양대수 그래프상에 기입하면 아래 직선이 구해짐

- n은 양대수 그래프상에서의 V-T 직선의 경사값을 알게 됨

- C는 정수로 공구수명 1min의 경우의 절삭속도에 상당하는 값

- n이 일정하고 C가 크거나, C가 일정하고 n이 작으면 좋은 것

2) 공구 수명 판정 기준

(1) 가공면에 광택이 있는 색조 또는 반점이 생길 때

공구의 인선이 마모되거나 파손되면 광택이 나며 절삭이 불량하게 됨

버니싱을 한 것과 같은 광택이 남

(2) 공구 인선의 마모가 일정량에 달했을 때 (플랭크 마모, 크레이터 마모 등)

주철 절삭이나 강재의 경 절삭 등에서 플랭크 마모, 크레이터 마모 등이 발생

해당 깊이 등을 참고하여 공구 수명 판정

공구 파손 : 크레이터 마모, 플랭크 마모, 치핑, 온도 파손

1. 크레이터 마모, 플랭크 마모 1) 개요 공구수명시간 : 새로운 절삭공구로 가공물을 일정한 절삭조건으로 절삭을 시작하여 공구의 교환 또는 재 연삭을 할 때까지의 실질적인 절삭시간의 합 절

romanticdeer.tistory.com

(3) 절삭저항의 주분력에 변화가 적어도 이송분력이나 배분력이 급격히 증가할 때

갑자기 배분력과 이송분력이 급증하여 주분력의 크기와 비슷한 양상을 나타낼 때

절삭저항(cutting resistance), 절삭 동력, 절삭저항 3분력

22-2-2 절삭저항을 정의하고, 절삭저항을 변화시키는 요소 및 절삭동력과의 관계를 설명하시오. 1. 개요 1) 절삭저항 (cutting resistance) 정의 가공물을 절삭할 때, 절삭공구는 가공물로부터 큰 저항을

romanticdeer.tistory.com

(4) 완성치수의 변화량이 일정량에 달했을 때

공구가 마모되면 심압대 - 척 방향으로 절삭시 척 방향에 지름이 커지는 테이퍼 형상으로 절삭이 됨

척 쪽에 가공물 지름이 증대하는 양이 어느정도 일정한 양에 도달시 공구 수명이 종료된 것으로 판정

(보통 다듬질 기준 0.2mm 정도, 정밀 다듬질 0.04mm 정도)

(5) 절삭저항의 주분력이 절삭을 시작했을 때와 비교하여 일정량이 증가했을때

일정량이 증가할 경우 절삭 공구의 수명이 종료된 것으로 판단함

절삭열, 절삭열 측정 방법, 절삭 열원 비율, 절삭 열원 위치

23-1-7 절삭가공에서 발생하는 절삭열에 대하여 설명하시오.21-4-3 고온 절삭에 대하여 설명하시오.17-1-11 고속절삭의 장점 4가지를 설명하시오.14-1-6 절삭가공시 발생하는 절삭열을 측정하는 방법

romanticdeer.tistory.com

절삭칩, 절삭칩 종류, 절삭칩 생성 메커니즘, 절삭칩 생성 과정

23-1-8 구성인선(built-up edge)에 대하여 설명하시오. 22-2-2 절삭저항을 정의하고, 절삭저항을 변화시키는 요소 및 절삭동력과의 관계를 설명하시오. 22-2-1 절삭 칩 생성과정을 4단계로 적고, 선삭가공

romanticdeer.tistory.com

절삭저항(cutting resistance), 절삭 동력, 절삭저항 3분력

22-2-2 절삭저항을 정의하고, 절삭저항을 변화시키는 요소 및 절삭동력과의 관계를 설명하시오. 1. 개요 1) 절삭저항 (cutting resistance) 정의 가공물을 절삭할 때, 절삭공구는 가공물로부터 큰 저항을

romanticdeer.tistory.com

'Mechanical Engineering Study > 절삭가공' 카테고리의 다른 글

| 절삭칩, 절삭칩 종류, 절삭칩 생성 메커니즘, 절삭칩 생성 과정 (0) | 2024.05.26 |

|---|---|

| 절삭저항(cutting resistance), 절삭 동력, 절삭저항 3분력 (0) | 2024.05.25 |

| 공구 재료, 절삭 공구 재료, 공구 코팅, 구비조건, 초경합금, 소결 카바이드, 피복방법 (CVD, PVD) (1) | 2024.05.23 |

| 절삭열, 절삭열 측정 방법, 절삭 열원 비율, 절삭 열원 위치 (0) | 2024.05.22 |

| 절삭성, 피삭성(Machinability), 절삭성 지수 (Machinability Index) (0) | 2024.05.21 |