<구분>

- 표면처리

- 표면경화법

- 침탄법

- 고체침탄법

- 가스침탄법

- 질화법

- 이온질화법

- 가스질화법

- 침탄질화법(청화법, 액체질화법, 액체침탄법)

- 숏피닝 (Shot Peening)

- 화염경화 (Flame Hardening)

- 고주파 열처리, 고주파경화법

- 방전 경화법 (Squart Hardening)

- 하드페이싱 (Hard Facing)

- 침지법 (TD Process)

- 침탄법

- 표면 코팅 (증착법)

- 화학증착법 (CVD) ★

- 물리증착법 (PVD) ★

- 진공증착법

- 스퍼터링

- 이온 플레이팅

- 금속피막

- 산화피막

- 양극산화처리 (Anodizing)

- 인산염피막처리

- 파커라이징 (Parkerizing)

- 분더라이징 (Bonderizing)

- 코스레타이징? (coslettizing)

- 금속침투법

- 크로마이징 (Chromizing)

- 칼로라이징 (Calolizing)

- 실리콘나이징 (Siliconizing)

- 브로나이징

- 세라다이징

- 도금

- 전해도금(전기도금)

- 무전해도금

- 용융도금

- 진공도금

- 도장

- 기타

- 설퍼라이징(Sulfurizing)

- 표면경화법

<기출>

- 14-1-3 강재를 표면경화시키는 5가지 방법을 쓰고 설명하시오

- 13-4-3 물리증착법(PVD: physical vapor depositon)을 설명하시오

- 금속 23-2-4 강의 표면경화법 중 물리증착법(physical vapor deposition)에 대하여 설명하시오.

1. 개요

1) 표면경화법, 증착법의 정의

표면 경화법이란 표층은 경화시키고 내부 (core)는 강인성을 유지토록 하는 처리

(표면은 내마모, 내피로, 내크리프성 증대 // 내부는 강인성 증대로 내충격성 확보 취성 보강)

증착법이란, 기판이나 공구에 박판을 형성(원하는 금속을 피금속에 부착)하여 기계적 성질을 개선시키는 공정

크게 물리적 증착법과 화학적 증착법으로 구분이 됨

기판에 박막 형성, 초경합금이나 고속도강 모재 표면에 탄화티탄(TiC), 질화티탄(TiN), 알루미나(Al2O3) 등을 코팅하여 수명 / 성능 증대를 함

2) 증착법 종류 (in 표면경화법)

① 물리적 증착법, 물리기상 표면처리 (PVD; Pysical Vapor Deposition)

진공 또는 특정 기체 분위기에서 열 또는 가스 이온의 충돌과 같은 물리적인 방법으로 기판에 박막을 형성하는 방법

② 화학적 증착법, 화학기상표면처리 (CVD; Chemical Vapor Deposition)

열, 전기, 화학적인 방법으로 분해, 화학 결합 등의 가스 반응을 일으켜 반응 생성물을 기판 위에 퇴적하여 박판을 형성하는 기술

표면경화법을 크기 물리적 방법과 화학적 방법으로 구분할 수도 있음

물리적 방법 : 고주파 경화, 화염 경화, 전해 담금질, 방전 경화, 물리증착법 (PVD)

화학적 방법 : 침탄 경화, 질화처리, 침황처리, 금속침투법, 화학증착법, TD처리(침지법)

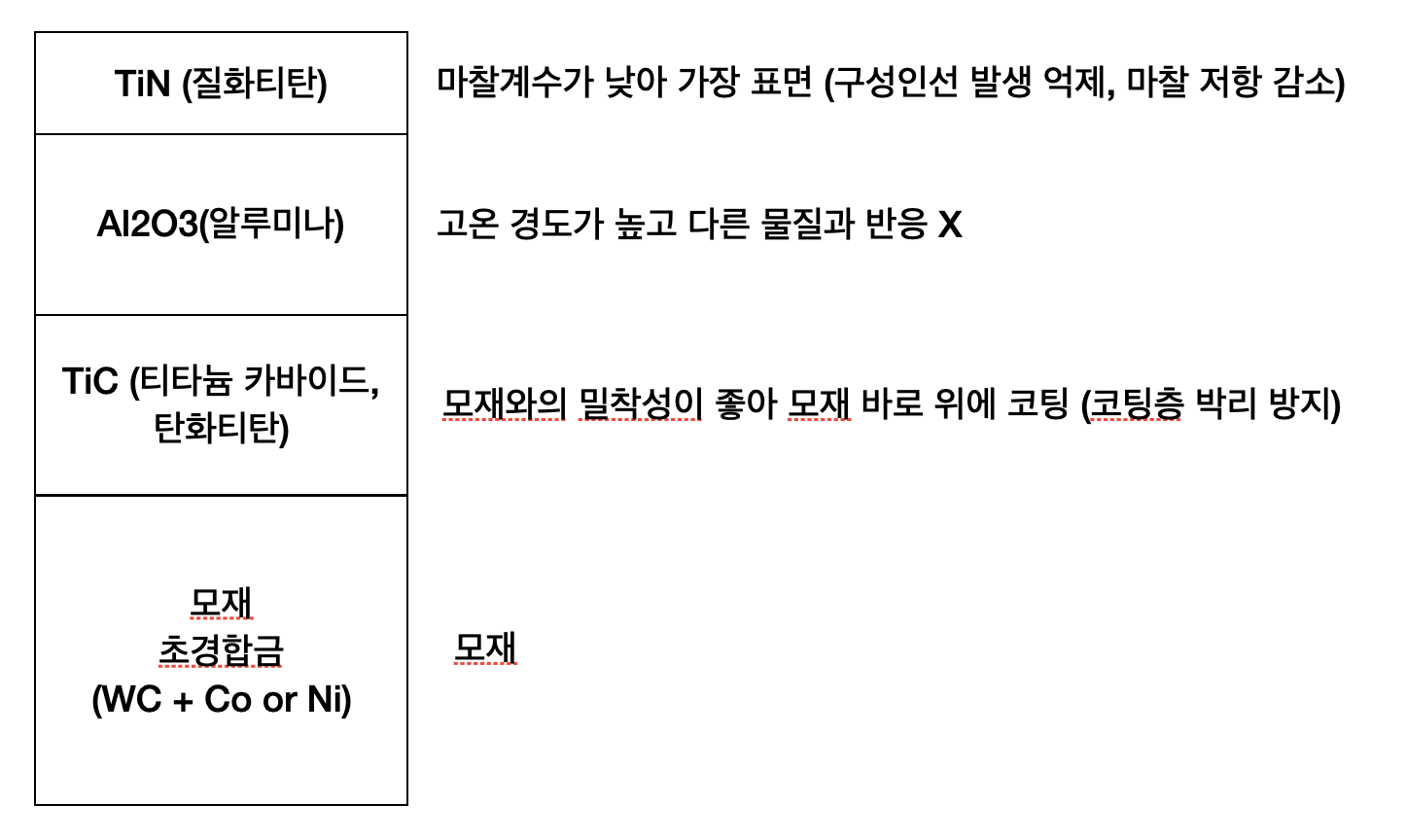

3) 대표적인 코팅물질의 특성과 적용 영역 (공구 코팅)

| 코팅물질 | 특성 | 적용효과 |

| TiC, TiCN (탄화티탄) |

저온영역에서 경도가 높음 초경모재와의 밀착강도가 좋음 높은 내마찰, 내마모성 |

초경모재와 표층 코팅 중간에 코팅하여 높은 밀착강도를 갖게 하여 (접착제 역할) 코팅층의 박리 방지 내마찰, 내마모성이 높아 릴리프면의 마모를 개선 |

| TiN (질화티탄) | 걍재와 친화성이 없음 강재와 마찰계수가 낮다 윤활 작용이 있음 |

팁(바이트 등)의 가장 표층에 코팅 마찰계수가 낮은 특성으로 칩이나 공작물과의 마찰저항을 줄이고 칩의 흐름을 원할하게 하고, 발열과 마모를 줄임 구성인선의 발생을 억제 (용착이나 치핑을 방지) |

| Al2O3 (알루미나) | 고온경도가 높음 고온 하에서 화학적으로 안정되고 다른 물질과 반응하지 않음 |

고속절삭시 발생하는 열에 대하여 화학적이나 물리적으로 내성을 가지고, 강재 가공시 크레이터 마모나 주철 가공시 플랭크 마모에 높은 항력 발휘 |

- 일반적으로 초경공구 (WC, 탄화텅스텐 계열, Ti와 Ta 등의 탄화물 분말을 Co or Ni 분말과 혼합하여 1400도 이상으로 압축 성형하여 소결시킨 합금)의 기계적 성질을 증대하고 수명을 향상시키기 위해 코팅을 함

(코팅부 : 내마모성 증대, 공구수명 2 ~ 300% 증대)

2. 물리증착법 (PVD; Physical Vapor Deposition)

물리증착이란 진공증착, 스퍼터링 및 이온플레이팅을 총칭하는 용어

내마모성, 내열성, 내식성, 장식성을 동시에 개선할 수 있음 (특히 공구 수명이 크게 연장됨)

PVD법은 공해가 없으면서 기능성이 아주 풍부한 표면처리기술로 구분됨

열로 금속을 부착시키는 방법 (진공증착법)

이온으로 만들어 충돌시켜 금속을 부착시키는 방법 (스퍼터링, 이온플레이팅)

스퍼터링은 아르곤 원자를 부딫혀서 코팅 물질을 튀어 나오게 함

이온플레이팅은 글로우 방전으로 코팅 물질을 이온화하여 튀어 나오게 함

"질화 티탄이나 탄화 티탄을 장치 내에서 형성한 다음 모재에 부착된다"

(1) Ti화합물 생성 반응식

- 2Ti(코팅 부착 이온) + N2 (분위기 가스) → 2TiN (질화 티탄)

- 2Ti(코팅 부착 이온) + C2H2 (분위기 가스) → 2TiC(탄화 티탄) + H2

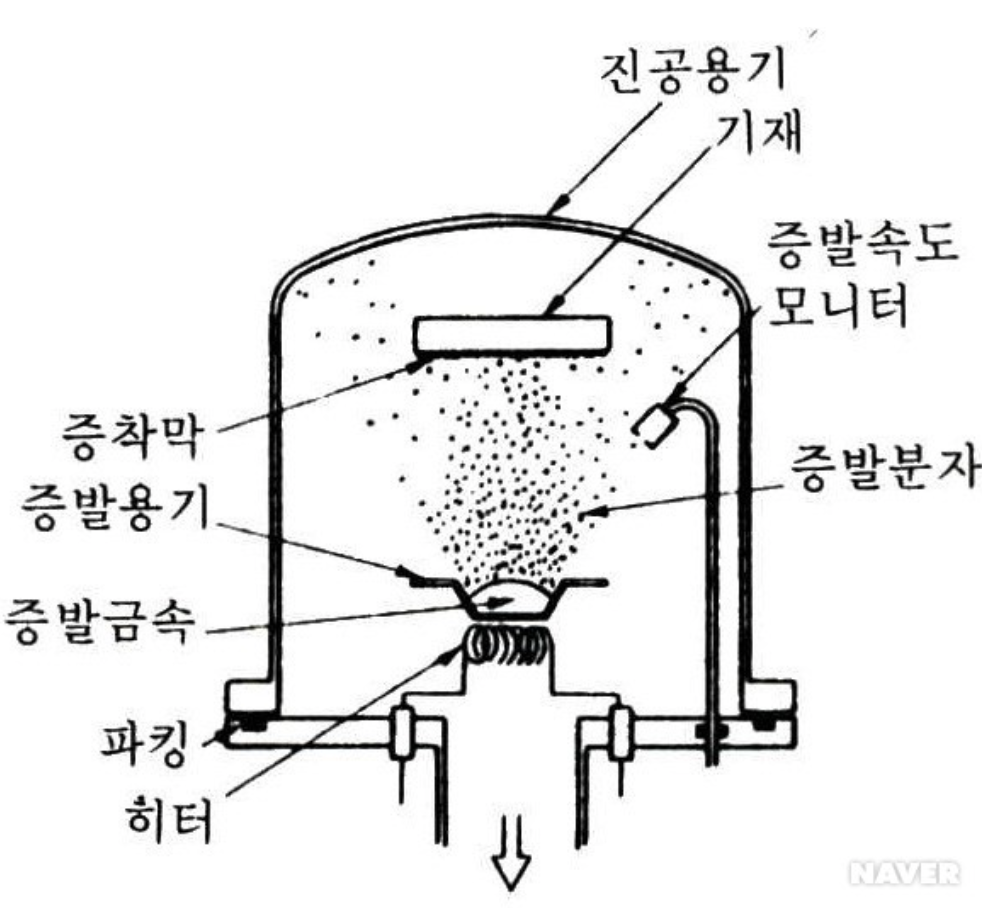

2) 진공증착법, 열증착법 (Vacuum Deposition)

진공 중 금속을 가열 증발시켜 기반에 부착시키는 방법

광학부품, 전자 부품 등에 이용되고 있으나 표면 경화를 목적으로 사용하지는 않음

3) 스퍼터링 (Sputtering)

높은 에너지를 갖는 입자가 target을 충돌하면 이곳으로부터 원자가 튀어 나오는 현상을 스퍼터링이라 함

진공의 아르곤 분위기 박스 내에서 전압을 걸면 Ar+이 타겟 (-, 부착하려는 소재)을 충돌하고 이온충격에 의해 원자가 튀어나옴

이 원자가 (+)극에 연결한 모재 기판이 붙어 박판이 형성됨

(1) 특징

- 박판 자체의 기능을 이용한 분야 (반도체, 센서 등)에 이용됨

- 밀착성의 문제로 금형 등의 이용은 어려움이 있음 (밀착성 떨어짐)

- 모재의 내마모성, 내열성, 내식성, 장식성을 향상시킴

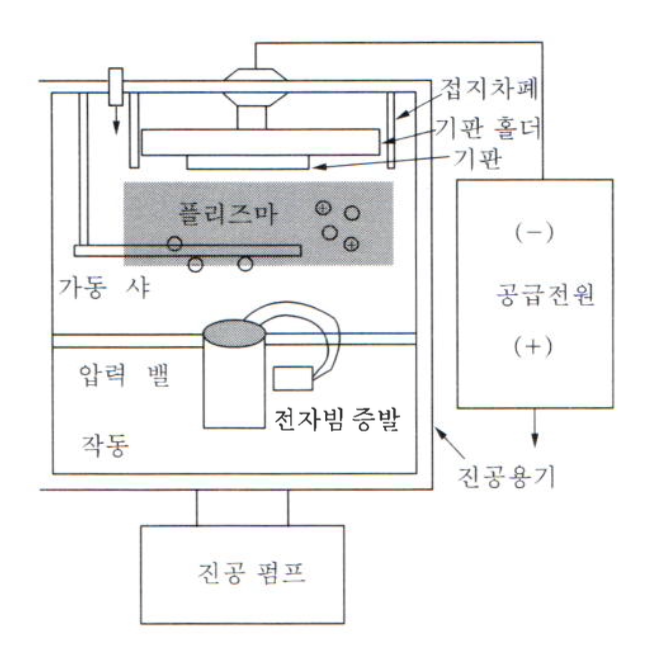

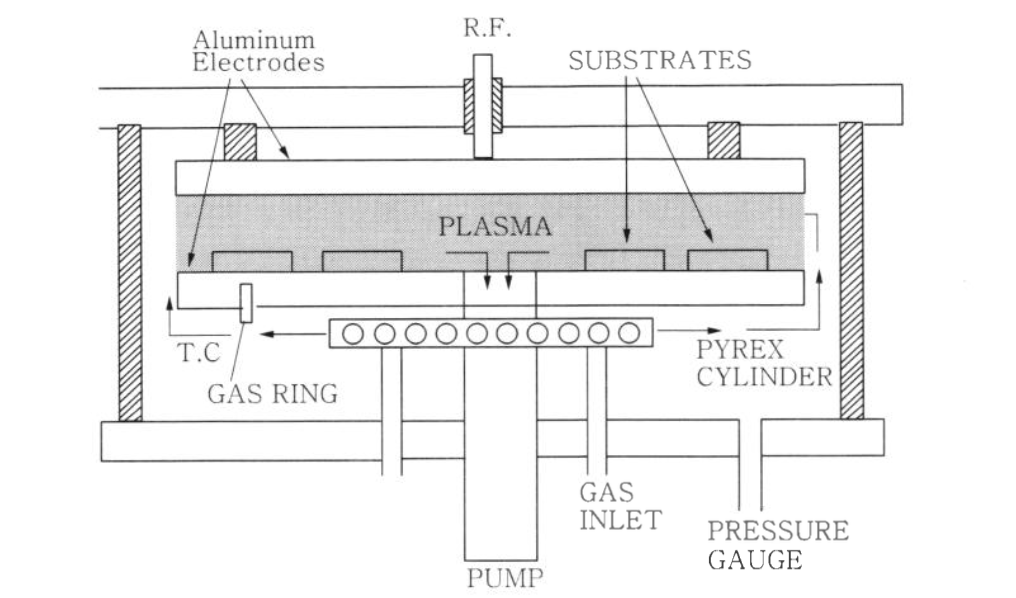

4) 이온 플레이팅 (ion plating)

물리증착법 중 이온 플레이팅에 의한 피복법이 가장 많이 채택되어있음

진공 용기 내에서 금속을 증박시키고 기판(모재)에 음극을 걸어주어 글로우 방전이 발생하면 증발된 원자는 이온화(플라즈마 형성)되며 가스이온과 함께 가속되어 기판에 충격적으로 입사하여 피복시키는 방법

(1) 특징

- 피막의 밀착성이 매우 우수하고 치밀함

- 코팅 온도가 낮아 열에 의한 영향이 없음

- 여러 종류의 화합물 피막을 얻을 수 있음

- 구멍의 내면 등의 피복은 곤란함

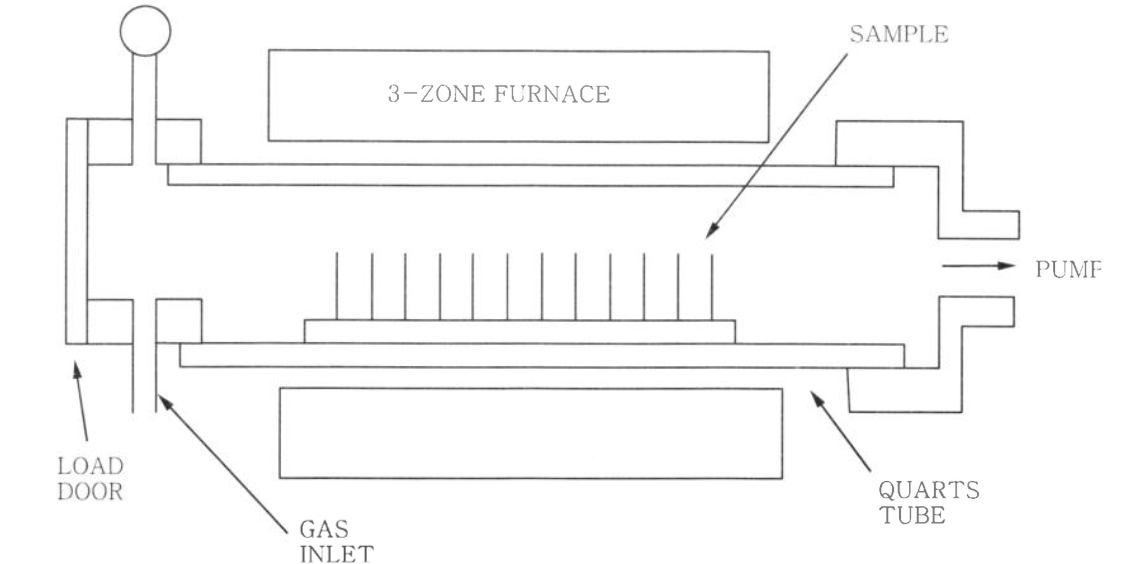

3. 화학적 증착법 (CVD)

1) 화학증착법(CVD; Chemical Vapor Deposition) 정의

가스도금(gas plating), 증기도금(vapor plating) 등으로 불리며, 가스 반응을 이용하여 탄화물, 질화물 등을 기판에 피복

- 증착하려는 물질의 휘발성 염을 기화실에서 가열한 후 이것을 캐리어 가스 (수소, 질소, Ar)와 혼합하여 도금실로 보내고 균일하게 고온으로 가열된 모재 표면과 접촉 반응시켜 피복 물질을 석출함

- 코팅온도 및 처리강종에 따라 다르지만 약 2~4시간 이내에 5~15 미크론 수준의 코팅층 형성

- 그 중 플라즈마 CVD는 플라즈마에 의해 반응 가스를 분해하여 목적하는 물질의 박막을 기판 상에 퇴적시키는 방법

(전자재료에 많이 사용)

2) 화학적 증착법 특징

(1) 장점

- 석출층의 종류가 많아 금속산화물, 질화물, 산화물 등을 피복할 수 있음

- 균일한 코팅층을 얻을 수 있음 (가스나 플라즈마를 이용하므로, PVD 대비)

- 석출속도가 비교적 빠르고 두꺼운 피복이 됨

- 밀착성이 좋고 핀홀이 적음

- PVD에 비해 장치가 간단하고 복잡한 형상의 소재도 피복이 가능

(2) 단점

- 소재를 1000도 이상의 고온으로 가열 처리하여 소재가 제한되고 변형이 발생함

- 큰 도금면적을 얻을 수 없음

3) 코팅 원리

사염화티타늄 (TiCl4), 메탄(CH4)가 반응장치 내 도입 (수소, 질소와 함께)

- TiCl4 + CH4(메탄) → TiC(코팅물질) + 4HCl (폐기)

- 2TiCl4 + 2H2 + 2N2 → 2TiN (코팅물질) + 4HCl)

4. CVD와 PVD 비교

| 구분 | PVD | CVD |

| 원리 | 물리적 코팅(이온, 열) | 화학적 코팅(가스) |

| 코팅물질 | TiC, TiN, TiCN, Al2O3 (동일함) | |

| 처리온도 | 500도 이하 | 1000도 이상 (950 ~ 1050도) |

| 모재와의 밀착성 | CVD보다 다소 떨어짐 | 우수함 |

| 모재 형상 | 복잡한 형상은 불가능 (물리적 충격 불가) | 형상 제약 없음 (가스 이용) |

| 후처리 | 불필요 (저온에서 실시) | 필요 (담금질, 뜨임 등 취성 방지, 미립화) |

| 변형 | 변형 가능성 적음 (저온) | 변형 가능성 존재 |

| 처리 모재 | 고속도강, 은납떔공구, 초경합금 등 | 초경합금 등 (내열성 재료 위주, 1000도 이상) |

| 두께 | 얇음 (1 ~ 3미크론) | 두꺼움 (6 ~ 9미크론) |

'Mechanical Engineering Study > 열처리 | 금속재료' 카테고리의 다른 글

| 열처리 결함, 퀜칭균열, 산화, 탈탄현상 (0) | 2024.04.09 |

|---|---|

| 금속침투법 (metallic cementation), 세라다이징, 칼로라이징, 크로마이징, 규소침투법, 보로나이징 (0) | 2024.04.08 |

| 고주파 경화법 (High Frequency Induction Hardening) (2) | 2024.03.08 |

| 심냉처리, 심랭처리, 서브제로처리 (Sub - Zero Treatment) (1) | 2024.03.03 |

| 스테인리스강의 열처리, 스테인리스강 소성가공 (가공경화), 스테인리스강 용접, 오스테나이트계 스테인리스, 마르텐사이트계 스테인리스 (0) | 2024.03.02 |