반응형

<분류>

- 특수가공

- 방전가공 (EDM) ★

- 초음파가공(UM)

- 전해가공(ECM)

- 전해연삭(ECG)

- 전해연마 (EP)

- 화학적 가공 (CM)

- 숏피닝

- 버핑과 폴리싱

- 압부가공

- 전자빔가공 (EBM)

- 고온가공

- 레이저가공

<기출>

- 23-3-4 방전가공(EDM)에서 가공액(절삭유)의 작용에 대하여 설명하시오.

- 21-3-3 방전가공(Electric Discharge Machining)의 장·단점과 방전 칩 제거 방법에 대하여 설명하시오.

- 20-1-8 형조 방전가공에서 가공액의 요구조건을 5가지만 설명하시오.

- 20-2-1 와이어 방전가공에서 와이어 단선의 원인에 대하여 설명하시오.

- 17-3-6 방전가공법의 종류 3가지를 설명하시오.

- 15-2-6 Wire cut 방전가공기의 원리를 그림을 그려 설명하고 그 용도에 대해 설명하시오

- 14-3-1 원판전극을 사용한 방전가공방법 중 방전절단과 방전연마에 대하여 설명하시오.

- 12-4-4 대표적인 방전가공법인 형조방전가공과 와이어 컷 방전가공을 아래 내용 중에서 5가지 선택하여 비교설명 하시오 (전극제작과 소모, 가공형상, 클리어런스 조절, 잔류응력의 개방, 가공면적, 가공액, 가공변질층, 안전성 중 선택)

1. 개요

1) 정의

등유 등 "절연성"이 있는 가공액 중에 공구(전극)와 일감을 넣고 그 사이에서 보통 약 110V의 직류전압으로 방전을 하면 불꽃방전 (Spark Discharge)에 의해 재료를 미량씩 용해 기화시켜서 "가공용 전극의 형상"에 따라 구멍뚫기, 조각, 절단, 그 밖의 가공을 하는 공정

금형의 제작과 수리에 이용되고 있으며 그 응용범위가 매우 넓음

일반적으로 전극을 음극으로 하고 공작물을 양극으로 한다

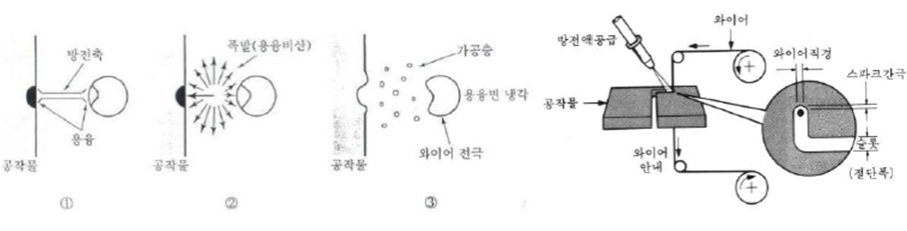

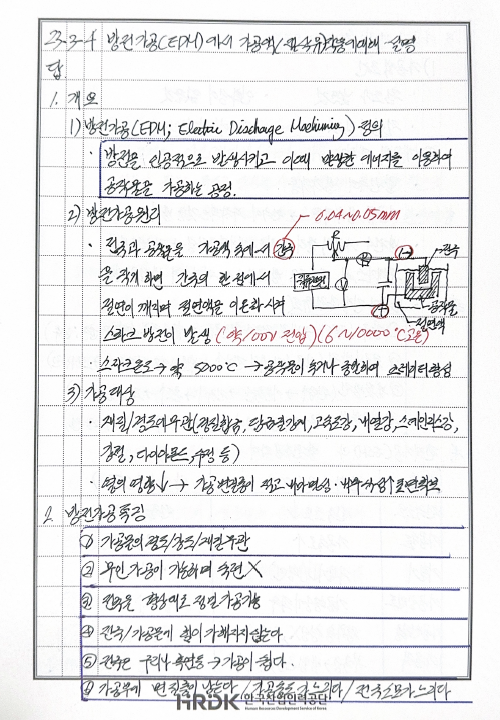

2) 원리 (방전의 진행 과정)

암류 → 코로나 방전 → 불꽃 방전 → 글로우 방전 → 아크 방전

1단계 : 암류

전압을 높이면 방전이 되어 전류가 약간 흐름 → 많은 이온이 중화 소멸되면서 균형을 이루게 되고 이 상태를 암류라 함

2단계 : 코로나 방전

암류 상태에서 전압을 더 높이면 부분적으로 절연 파괴 → 코로나 방전이라 함

3단계 : 불꽃 방전

전압을 계속 상승시키면 금속 중 자유 전자가 강하게 끌려나와 확산 → 이온의 이속이 크게 되고 전자와 이온이 극간 중의 물질에 닿으면 물질이 이온화 → 전류가 급격히 증가 → 온도와 전류 밀도가 비정상적으로 커짐 → 고온 → 완전히 절연파괴 (방전가공은 이 불꽃 방전을 이용한다)

4단계 : 아크 방전

이후 전류 변화 거의 없이 정상적으로 전류가 흐르는 상태

3) 방전가공 조건

(1) 휴지시간

- 단발방전 사이의 시간.

- 휴지시간을 짧게 하면 단위시간당 방전 횟수가 증가하여 가공속도는 빨라지나 너무 짧으면 아크방전 발생 가능

- 방전의 계속시간은 3 ~ 5ms, 방전반복횟수는 60 ~ 10000c/s

(2) 가공전류와 방전시간

- 단발방전 에너지의 크기 ∝ 가공전류, 방전시간

- 방전에너지가 클수록 가공속도는 빠르나 표면이 거칠고 클리어런스가 커짐

(3) 방전가공속도

- 약 50g/min정도

- 방전가공속도는 일반 공작기계 가공속도보다 매우 느리며 난삭재나 어려운 작업에만 국한된다

(생산성이 나오지 않음) - 가공속도가 크면 가공표면이 거칠어짐

(4) 칩의 배출

칩의 배출이 원할하지 않을경우

- 가공속도가 떨어지고 정밀도가 떨어짐

- 가공칩에 의해 이상방전 발생

- 아크현상으로 전극과 일감을 손상시킴

(5) 극성

- 전극이 음극일때 정극성, 반대일때 역극성

- 극성의 선택 : 공작조건 (전극 및 일감 재질, 가공면 거칠기) 고려

- 역극성일 경우 전극소모가 적음

- 탄소강은 역극성 / 초경합금은 정극성 가공

(6) 전극 요조건

- 전극 소모가 적을 것

- 가공능률이 좋을 것

- 전극 가공이 쉬울 것

- 가공면의 거칠기가 좋을 것

- 전극재료 종류 (금속재 : 전기동, 동 텅스텐, 은 텅스텐, 은 // 비금속재 : 흑연 // 합금재 : 동흑연)

(7) 가공액 요구조건

- 점도가 낮을 것

- 절연체일 것 (전해가공과의 차이)

- 인화성이 없을 것

- 가격이 염가일 것

- 변질이 없으며 특성을 오래 유지해야 한다

4) 방전가공에서 가공액 (절삭유)의 작용

- 방전주에 대한 냉각작용 → 방전주가 작아지고 방전점의 전류밀도가 높아짐

- 방전점에서 비산된 가공칩을 냉각시켜 고체화 → 전극에 부착 방지

- 방전시 가공액이 분해되어 피로그래파이트 생성 → 전극 소모 방지

- 분해가스, 미세칩, 타르 등을 제거 → 방전 지속 유지

2. 특징

1) 장점

- 절삭가공이 곤란한 금속 (초경합금, 열처리강, 내열강 등), 경도가 높은 재료를 쉽게 경제적으로 가공할 수 있음

- 가공변질층이 적고 내마멸성, 내부식성이 높은 표면을 얻을 수 있음

- 전극가공을 할 수 있으며 복잡한 가공을 할 수 있음

- 작은 구멍, 좁고 깊은 홈 등 작은 가공을 할 수 있음

2) 단점

- 가공상의 전극소재에 제한이 있음

- 가공속도가 느림

- 전극소모가 있으며 화재 발생에 유의해야함

3. 방전가공의 종류

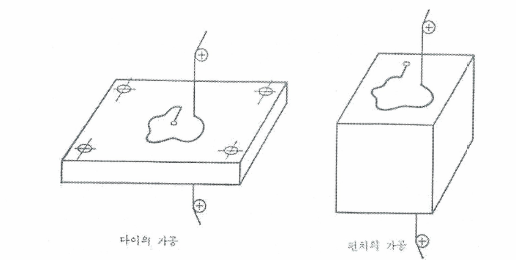

1) 형조방전가공

특정 형상의 전극을 사용하여 그 형상을 투영하는 방전가공 (동이나 흑연 등)

- 원하는 형상의 전극 형성

- 등유에 열분해에 의한 폭발 기화 및 제거 현상

- 전극 제작의 정밀도가 가공 결과에 크게 영향을 줌

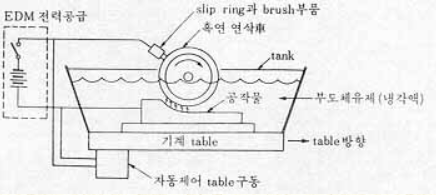

2) Wire 방전 가공(WEDM; Wire Electric Discharge Machining)

Wire에 의한 윤곽 가공

와이어와 가공물 사이에 방전을 일으켜 방전 스파크를 톱날처럼 사용하여 공작물을 가공하는 가공법

원리는 방전가공과 동일하지만 전극 대신 연속적으로 보내는 와이어를 공구로 이용해 CNC에 의해 제어되는 x-y 테이블 상에 고정된 가공물과의 사이에서 발생되는 방전 기화현상을 이용 윤곽 가공을 한다

(1) 와이어 방전 가공 용도

- 프레스 타발 금형의 제작

- 시작 부품의 제작 (필요할 경우 재료를 겹쳐놓고 한번에 가공)

- 방전 가공용 전극의 가공 (동, 텅스텐, 주철 등)

- 프로파일게이지 (Profile Guage) 제작 (고정밀도 가공 가능)

- 난삭재의 가공, 미세형상의 가공 (미세한 이형노즐 구멍 가공 등)

https://youtu.be/feGrx29XR4Q?si=p8I4JvvjB06Vu1KO

(2) 형조방전가공과 와이어 방전가공의 비교

| 구분 | 형조방전가공 | 와이어 방전 가공 |

| 전극 제작 | 특정 형상의 전극 제작 필요 | 제작 불필요 (와이어 사용) |

| 전극 소모 | 가공조건에 따라 대폭으로 변경 가능 | 와이어를 지속 공급하여 무방 |

| 클리어런스 조절 | 다듬면 거칠기에 지배적인 영향 조절이 곤란함 |

와이어 전극 offset을 통해 클리어런스 조절 용이함 |

| 가공면적 | 광범위함 | 소면적 가공 |

| 가공액 | 절연유 (백등유) | 탈이온수 (증류수와 유사) |

| 안정성 | 발화 위험성 | 발화의 위험성이 없음 (수중가공) |

| 전극 | 황동, 흑연 등 | 구리, 황동, 텅스텐 등 |

| 내식성 | 양호 (침탄층) | 불량(전해부식층) |

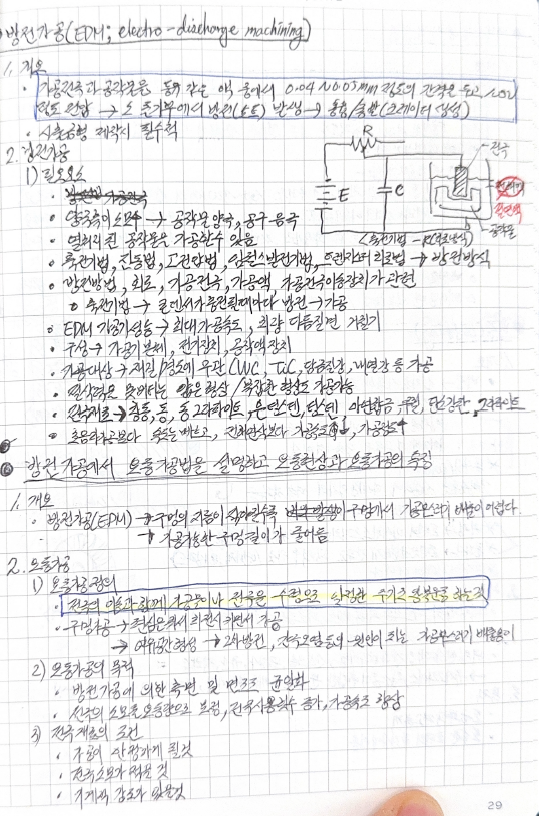

3) 방전 절단

방전가공법을 이용하여 금속을 절단하는 방법으로, 가공물을 양극으로 하고 회전판(원판전극)을 음극으로 하며, 그 사이에 공작액을 넣어 전해액 중의 방전에 의하여 절단하는 공정

- 20V정도의 직류, 80~100A 정도의 전류

- 공작액으로는 물에 고령토, 비누, 물유리등을 혼합한 알칼리성 용액 사용

- 음극 원판으로는 합금강 사용, 원주속도는 5 ~ 15mm/sec

- 초경합금같은 고경도 금속도 쉽게 절단

4) 방전 연삭

공작물에 주철, 황동 또는 강제의 회전판극을 공작물에 눌러대고 저전압직류법의 방전가공과 같은 방법으로 연삭하는 공정

- 전원은 20 ~ 30V, 전류는 수십A 수준

- 원판극을 음극으로 하며, 물유리, 머시닝유 등의 연삭액 사용

- 원판 원주속도 20m/sec 이하, 연삭속도는 0.04mm/min 수준

4. 방전가공에 대한 고찰

1) 방전가공 칩 제거 방법

기본적으로 공작물의 재료가 미분말 상태의 칩(아주 미세한)으로 되어, 가공액 위 부유물로 뜨게 된다.

이는 전해액을 순환시킬때 필터에서 걸러주고, 깨끗한 가공액을 재공급(순환)한다

2) 와이어방전가공에서 와이어 단선의 원인과 대책

(1) 와이어 단선 원인

- 와이어 처짐량의 영향 : 와이어 텐션 변동, 공급릴 작동 불량, 가이드 고정 불량, 가공 조건 부적절 (장력 부적절)

- 가공액 공급 상태 영향 : 가공액이 와이어를 완전히 감싸지 못하거나, 기포가 발생하거나

- 와이어 및 가공일감의 영향 : 와이어의 비틀림, 와이어 이물, 가공재료의 내부응력 불균일, 탈자가 안된 재료

- 적절하지 못한 와이어 보내기 속도

- 플러싱 : 가공 중 불충분한 플러싱 압력은 미세칩의 배출 및 냉각의 부족 현상을 야

(2) 와이어 단선 대책

- 가공조건 전환시 일시정지 기능 추가

- 가공액의 분출을 적당히 조절

- 상 하 노즐과 일감의 틈새를 0.1mm로 조정

- 단면 가공 개시 후, 시작부에 철판 등을 첨부하여 가공 스트레인을 방지 (가공홈이 닫히지 않도록 방지)

- 가공일감은 반드시 탈자(자성 제거), 재질 및 열처리가 균일하도록 관리

3) 방전가공과 전해가공의 차이

| 구분 | 방전가공 (EDM) | 전해가공 (ECM) |

| 가공속도 | ECM 대비 느림 | EDM 대비 빠름 |

| 거칠기 | 배껍질면 | 경면 |

| 가공변질층 | 급열, 급랭으로 경화층 형성 → 헤어크랙 형성 | 가공경화층/크랙 생기지 않음 |

| 가공액 | 방청에 힘이 들지 않고 가공액 처리 용이 | 부식성 → 방청이 어렵고 다량의 슬러지가 생김 |

| 전극소모 | 전극 소모가 존재 | 전극 소모가 없다 |

| 가공정밀도 | 정밀도가 높고 가공형상에 영향받지 않음 | 가공형상에 따라 정밀도가 변화 |

5. 참고 자료

반응형

'Mechanical Engineering Study > 특수가공' 카테고리의 다른 글

| 브로칭(Broaching) (0) | 2024.03.21 |

|---|---|

| 숏피닝 (Shot Peening), 숏블라스트, 샌드블라스트, 그리트 블라스트 (1) | 2024.03.20 |

| 래핑가공 (Lapping) (0) | 2024.03.16 |

| 전해 가공의 종류 (0) | 2024.03.11 |

| 전해연마 (Electrolytic Polishing) (0) | 2024.03.10 |