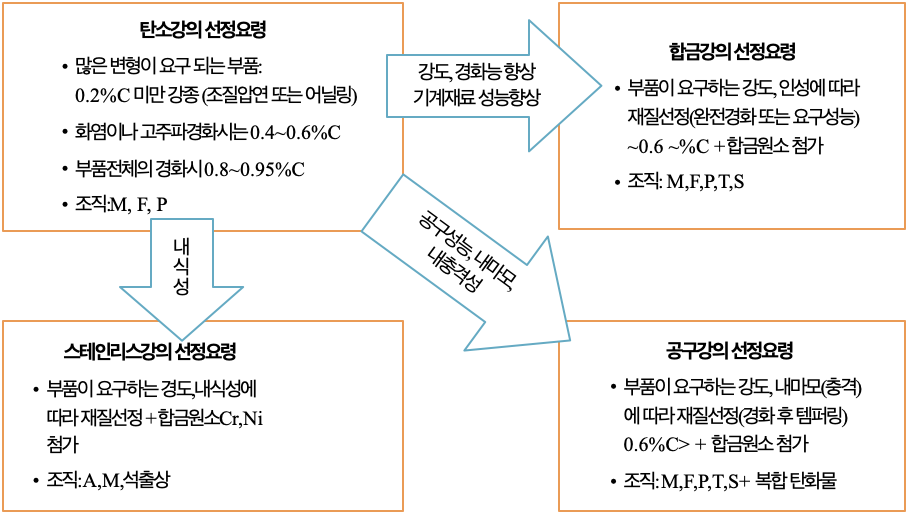

1. 청강재료의 선정요령, 선정 방법

1) 철강재료 선정과 고려사항

① 각 기계부품에 요구되는 기능을 분석하여 하중 종류의 크기와 부하조건으로부터 강도나 그밖의 기계적 성질을 정하고

② 각 부품의 사용조건이나 환경을 고려하여 내마멸성, 내식성, 내열성 등의 필요성을 검토하고

③ 소재를 요구하는 모양과 치수로 가공하는데 필요한 재료의 적합성 (주조성, 소성가공성, 용접성, 절삭성)등을 검토

④ 소재의 가격이나 구입의 용이성, 경제성 검토

2) 고려 필요 요소

- 경화능

(마르텐사이트 조직을 얻기 쉬운 성질, 경도와는 다름, 조미니시험으로 평가) - 단류선

(단조나 압연에 의해 생성되는 금속조직) : 충격을 받는 부품 고려시, 점성을 나타내는 성질도 영향 - 강도, 경도

(인장강도, 항복강도, 경도) - 인성 (충격치)

- 잔류응력

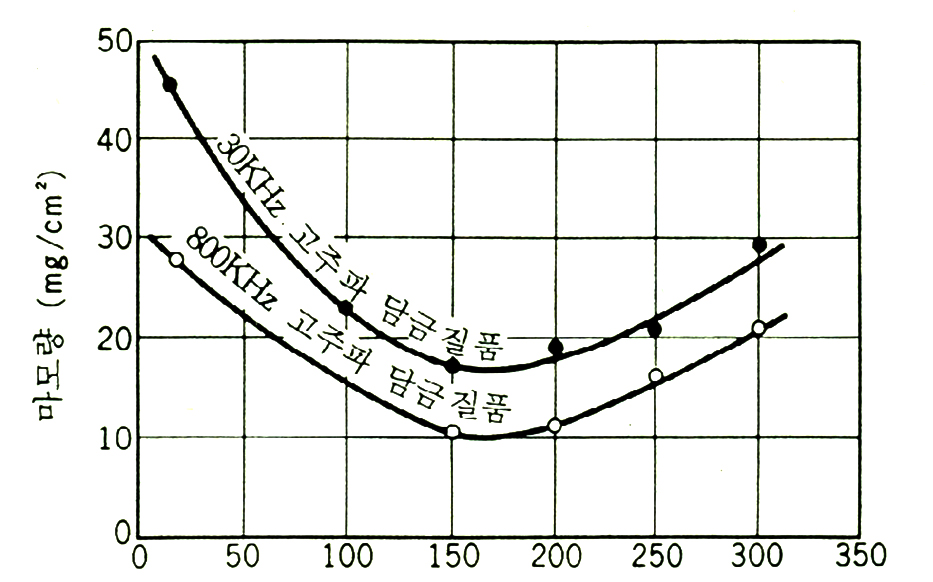

(피로강도는 잔류응력에 의해 크게 영향받으며, 잔류응력 존재시 경도는 커도 마모량이 많아진다)

마모량이 문제시 담금질 경화 후 160~220도로 템퍼링할 것 (잔류응력 제거 목적 - 내마모성 향상)

잔류응력이 있을시 녹슬기 쉬움 (산 등에 부식균열, SCC;Stress Corrosion Crack이 생김)

잔류응력 제거를 위해서는 응력제거 어닐링(SRA)이나 기계적 진동, 숏피닝(shot peening)가 필요

- 노치효과 (재료 자체의 특성은 아니지만 재료의 종류, 크기, 형상, 힘이 발생하는 방향 등에 따라 달라짐)

: 노치효과의 정도는 연성재료에는 작고 고경도 합금강에는 크게 작용함

기본열처리 - 풀림(Annealing), 소둔

기본 열처리 담금질 (Quenching) ★ 뜨임 (Tempering) 풀림, 소둔 (Annealing) ★ 완전소둔 (Full Annealing) 구상화 소둔 (Sphericidizing Annealing) 재결정 소둔 (Recrystallization Annealing) 응력제거 소둔 (Stress Relief Anneali

romanticdeer.tistory.com

숏피닝 (Shot Peening), 숏블라스트, 샌드블라스트, 그리트 블라스트

특수가공 방전가공 (EDM) 초음파가공(UM) 전해가공(ECM) 전해연삭(ECG) 전해연마 (EP) 화학적 가공 (CM) 숏피닝 (Shot Peening) ★ 버핑과 폴리싱 압부가공 전자빔가공 (EBM) 고온가공 레이저가공 13-1-6 숏피

romanticdeer.tistory.com

3) 요구되는 성질별 확보 방안

① 항장특성 요구시

각종 강재의 완전담금질 경도 및 Q&T 후 기계적 성질 확보

② 내피로성 요구시

- 담금질, 뜨임경도 확보

- 표면 평활하게

- 잔류압축응력

- 모서리 제거 (노치효과 감소)

- 잔류오스테나이트양 축소

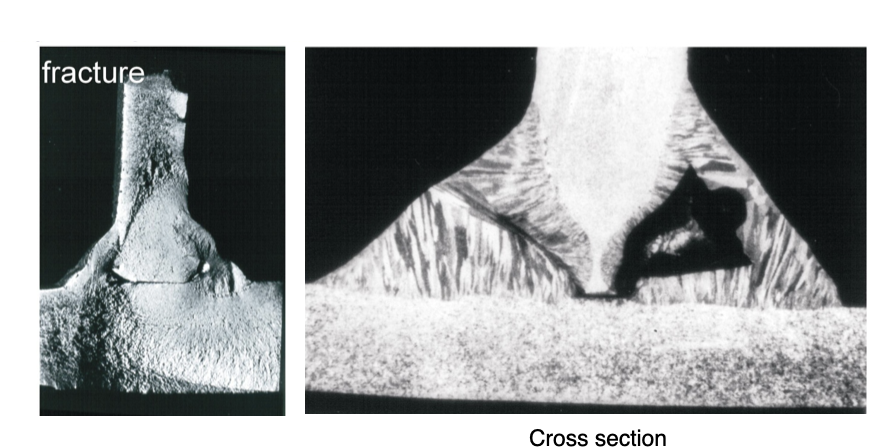

③ 내충격성 요구시

- 연신율, 단면수축률이 커야함

- 경도와 담금질의 완정성

- 뜨임온도(뜨임취성이 영향을 주므로)

- 필요시 담금질 후 뜨임하거나 오스템퍼링 처리, 불완전한 담금질 지양 (인성 저하), 불순물 함유 여부 등

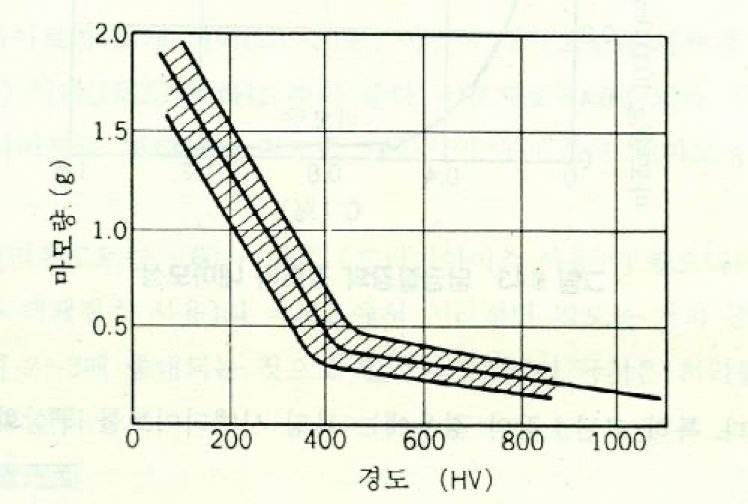

④ 내마모성 요구시

- 경도 (경할수록 내마모성은 크나, 같은 경도에서는 내부응력이 작을수록 유리, 즉 담금질만으로는 내부응력이 존재하기 때문에 경하지만 마모는 클 수 있음)

- 화학성분(C가 많을수록 내마모성이 큼, 고탄소강이 유리, 시멘타이트를 구상화시키는게 제일 좋음, 첨가원소로 W, Cr, V, Mo 등을 첨가하는게 내마모성을 현저히 향상시킴 (경질탄화물 형성)

- 내마모성향상을 위해, 재질을 변화(C, 탄화물생성원소), 열처리(경도 증가), 표면처리(금속침투, 황침투 - 소착 방지), 주유

⑤ 내식성 요구시

- 화학성분(내후성의 경우 Cu, P의 첨가가 유효하며 내식은 Cr첨가가 필요 ,C가 적으면 좋음)

- 조직(오스테나이트 > 페라이트 > 마르텐사이트 > 펄라이트 > 소르바이트 > 투르스타이트)

- 응력 존재시(녹이 발생하기 쉬움) 영향을 미침

⑥ 용접성 요구시

- 용접에 필요한 성질 : HAZ에서 용접균열이 발생하지 않을 것, 용접부가 경화하지 않을 것, 천이온도가 낮을 것

- 용접성에 영향을 미치는 인자

C, P, S (용접성을 현저하게 해치는 원소)

V만이 용접성을 좋게 하는 원소

자경성을 주는 원소 (C, Cr, Mn, Mo등..)도 용접성을 나쁘게 함

림드강은 천이온도가 높아(탈산이 불충분함) 저온취성을 나타내고 용접에는 좋지 않음 (킬드강이 천이온도가 낮아 용접에 좋음) - 용접성이 좋은 재료 : 저탄소 킬드강. 저탄소에서 강도가 부족하면 Mn, Ni, V를 첨가하여 용접성은 유지하고 고장력으로 적용

천이온도

금속의 충격시험에서 시험온도의 저하와 함께 강도, 경도가 증가하고 연신율과 충격치가 급격히 저하하는 온도

저온에서 재질의 열화, 취성화를 저온취성

산소나 질소에 의해 현저하게 영향받음

⑦ 피절삭성 요구시

- 피절삭성에 필요한 성질 : 가공표면 양호, 칼날 수명이 길것, 동력소비가 적을 것

- 피절삭성에 영향을 미치는 인자

경도 (일반적으로 높을수록 피절삭성이 안좋으나, 동일 경도에서도 성분, 조직에 따라 피절삭성이 다름)

인장강도 (적당히 강하고 취성이 있어야 피절삭성이 양호함

탄소(0.3%까지는 탄소가 많은 편이 피절삭성 향상), 망간(1%까지는 강도, 경도, 취성을 증가시키므로 피절삭성이 좋아짐), 규소(피절삭성을 나쁘게 함), 인과 황(피절삭성 향상, 쾌삭강), 납(피절삭성 향상, Pb쾌삭강)

구상화조직이 피절삭성이 좋음 (구상시멘타이트), 결정입도가 크고 굵은 것이 피절삭성이 좋음 - 열처리

담금질 후 뜨임처리시 피절삭성이 나빠짐.

어닐링 또는 노멀라이징시, 중탄소강(0.5C%)는 입자를 크게하거나 페라이트 입자를 조밀하게 하고 시멘타이트를 층상으로 하면 피절삭성이 좋아짐. HBS200, 인장강도 70kg/mm2정도가 피절삭성이 가장 좋음

특수강은 어닐링 열처리시 인장강도를 낮춰서 피절삭성이 향상되고, 고탄고특수강의 경우 구상화하는 것이 피절삭성이 좋음

⑧ 딥드로잉성 요구시

- 필요한 성질 : 연하고, 연신율이 크고, 가공경화하기 어려울 것

- 영향인자 : 경도를 향상시키는 원소 제거 (딥드로잉성을 안좋게함), 경도는 낮을 수록 좋고 에릭션 시험에서 균열이 생기지 않을 정도로 연신율이 큰 것이 좋음. 가공경화하기 어려운 것이 좋으며 페라이트 결정입도가 큰 것이 좋음

- 적합한 재료 : C<0.15%의 극연강, 페라이트 결정입도가 2~3정도의 것

⑨ 냉간굽힘성 요구시 (딥드로잉성과 동일)

- 필요한 성질 : 연할 것, 연신율이 크고, 가공경화하기 어려울 것

- 영향인자 :

C, P, Cr등은 냉간 굽힘성을 나쁘게 하고 연신율 충격치가 높을수록 냉간굽힘성은 좋음. 조직은 페라이트 결정입도가 큰 것. 동일한 C%의 강이면 구상조직이 굽힘성이 좋음

⑩ 연삭성 요구시

- 연삭성에 필요한 성질 : 연삭능률이 좋고, 연삭면 정밀도가 좋고, 연삭변색/연삭균열을 발생시키지 않을 것

- 영향인자

탄소강이나 구조용합금강은 연삭성 양호하나 Cr를 포함한 공구강, 특수공구강, 베어링강 등은 연삭성이 나쁘며 고W공구강, 고속도공구강, 금형용강 등은 연삭성이 가장 나쁨

화학성분 : 저탄소강은 연삭에 적합 (C%가 클수록 연삭성이 나쁨), 고합금강의 경우 W, Cr, V이 첨가되면 연삭성이 나쁨

기계적 성질 : 경도가 클 수록 연삭하기 어려움 (HRC60이상에서는 1단위만 틀려도 연삭성이 확 다름)

조직 : 마르텐사이트 > 잔류오스테나이트 > 망상시멘타이트 순으로 연삭성은 나빠짐.

⑪ 담금질적응성 요구시

- 필요한 성질 : 담금질 경도가 크고, 경화능이 좋고, 담금질 균열이 발생하지 않으며, 담금질 변형이 발생하지 않고, 담금질 얼룩이 없음

금속침투법 (metallic cementation), 세라다이징, 칼로라이징, 크로마이징, 규소침투법, 보로나이징

표면처리 표면경화법 침탄법 고체침탄법 가스침탄법 질화법 이온질화법 가스질화법 침탄질화법(청화법, 액체질화법, 액체침탄법) 숏피닝 (Shot Peening) 화염경화 (Flame Hardening) 고주파 열처리, 고

romanticdeer.tistory.com

항온열처리(Isothermal Heattreatment), 오스템퍼링, 마퀜칭, 마템퍼링, 항온뜨임, 항온불림, 항온풀림

기본 열처리 담금질 (Quenching) 뜨임 (Tempering) 풀림, 소둔 (Annealing) 완전소둔 (Full Annealing) 구상화 소둔 (Sphericidizing Annealing) 재결정 소둔 (Recrystallization Annealing) 응력제거 소둔 (Stress Relief Annealing) 균

romanticdeer.tistory.com

주철 용탕 처리 - 탈가스처리, 탈산처리(Deoxidiser)

1. 개요 1) 탈가스 정의 용탕 속 가스 (수소, 산소, 질소 등)의 함유량에 따라 주물에 품질이 크게 영향을 받음 가스로 인해 주물에는 핀홀, 기포, 산화물 계통의 개재물,협잡물 혼입 등의 결함이

romanticdeer.tistory.com

주철의 종류, 주철 명칭 KC규격, 합금성분의 성질, 주철형성과정, 주철의 성장, 주철의 수축

기계 22-3-6 금속의 주조과정 중 응고 시 발생하는 수지상정의 형성과정을 도식화하여 설명하시오. 기계 18-1-2 특수주철의 종류와 제조법에 대하여 설명 기계 16-1-10 합금주철과 구상흑연주철에 대

romanticdeer.tistory.com

'Mechanical Engineering Study > 열처리 | 금속재료' 카테고리의 다른 글

| 주철의 열처리(SRA, 연화풀림, 시효처리), 주강의 열처리(기본열처리) (0) | 2024.05.06 |

|---|---|

| 강재 분류; 탄소강, 합금강, 특수강, 비조질강, 조질강, 듀얼페이스강, 스테인리스 강(듀플렉스강, 석출경화계, PH강), ADI강, TMCP강, 오스폼드강, 킬드강, 림드강, 세미킬드강 (1) | 2024.05.05 |

| 합금강, 철강, 강 합금 원소별 성분에 따른 성질과 특징 (철강 5대원소; C, P, S, Si, Mn), 합금원소(Mg, Ni, Cu, Cr, Mo...) (0) | 2024.05.03 |

| 알루미늄 합금(Al-Cu, Al-Si), 알루미늄 합금 열처리, 시효경화 열처리, 시효(aging) (0) | 2024.05.02 |

| 시효경화, 석출경화, 시효(aging)의 종류 (1) | 2024.05.01 |